Experimental study on titanium concentrate separation from Panxi vanadium-titanium magnetite

-

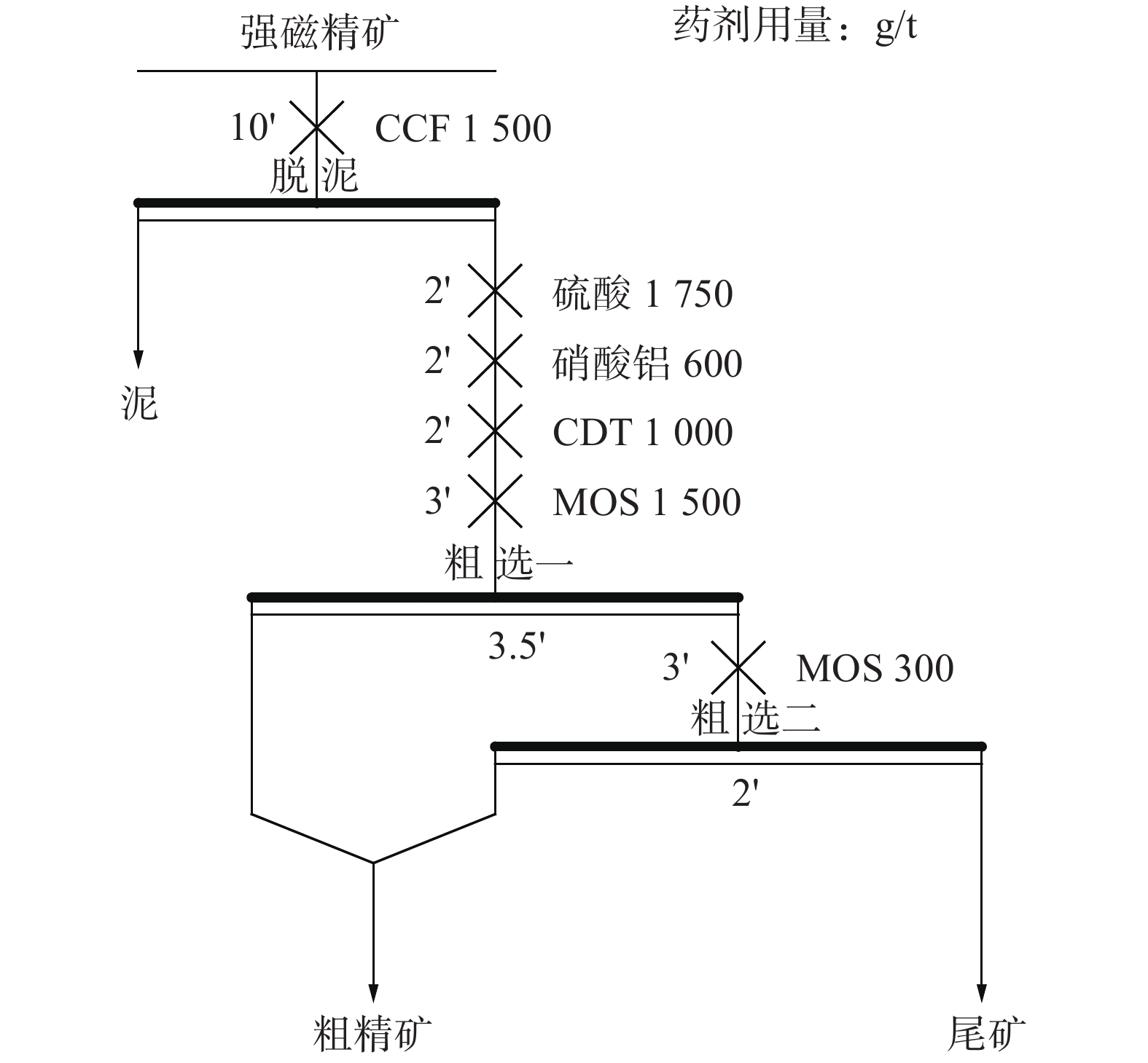

摘要: 在查明攀西地区某钒钛磁铁矿多元素分析和目的矿物成分的基础上,针对该矿石的选铁尾矿进行了磁选、重选、电选、浮选工艺研究,揭示了各工艺对不同脉石矿物的去除规律。在此基础上,确定了两种工艺流程,采用粗粒电选-细粒浮选流程,可获得精矿钛品位47.11%、回收率22.17%的指标;采用强磁精全浮流程,可获得精矿钛品位47.05%、回收率22.08%的指标。Abstract: Based on multi-element analysis and targeted mineral composition of the vanadium-titanium magnetite in Panxi area, the titanium concentrate separation including magnetic separation, gravity separation, electric separation, and flotation process had been carried out upon the iron tailings, in order to reveal removal methods of different gangue minerals by individual process. Therefore, two technological processes had been determined. The electric separation of coarse-grained particle-flotation process of fine-grained particle can be used to obtain a titanium concentrate grade of 47.11% and a recovery of 22.17%. The high intensity magnetic separation concentrate is floated with whole flotation process, and it can obtain titanium concentrate with grade 47.05% and recovery 22.08%.

-

Key words:

- vanadium-titanium magnetite /

- ilmenite /

- gravity separation /

- magnetic separation /

- electric separation /

- flotation /

- removal rate

-

表 1 矿石的化学多元素分析结果

Table 1. Chemical componentsof ore

% TFe FeO Fe2O3 TiO2 V2O5 Cr2O3 Co Ni Cu Sc2O3 22.60 15.04 15.73 8.26 0.18 0.48 0.018 0.067 0.023 0.0047 SiO2 Al2O3 CaO MgO Na2O K2O P As S C 28.24 4.73 8.71 13.79 0.18 0.15 0.03 0.0064 0.18 0.15 表 2 矿石中主要矿物的含量

Table 2. Main mineral contents in ore

% 钛磁铁矿

磁铁矿钛铁矿 钙钛矿 榍石 金属

硫化物辉石 闪石 蛇纹石 26.84 5.97 0.12 1.52 0.30 37.32 6.28 7.69 绿泥石 石英

斜长石石榴石

黝帘石方解石

白云石云母

滑石磷灰石 尖晶石 其他 8.70 1.82 1.68 0.60 0.72 0.16 0.12 0.16 表 3 矿石中铁的化学物相分析结果

Table 3. Iron contents in various minerals

% 铁相 含量 分布率 钛磁铁矿中铁 15.43 68.27 赤(褐)铁矿中铁 0.92 4.07 钛铁矿中铁 2.26 10.00 碳酸盐中铁 痕量 痕量 硫化物中铁 0.13 0.58 硅酸盐中铁 3.86 17.08 合计 22.60 100.00 表 4 矿石中钛的化学物相分析结果

Table 4. TiO2 contents in various minerals

% 钛相 含量 分布率 钛磁铁矿中TiO2 3.33 40.31 钛铁矿中TiO2 3.58 43.34 脉石中TiO2 1.35 16.35 合计 8.26 100.00 表 5 主要矿物的物理特性

Table 5. Physical characteristics of main minerals

矿物 密度/(g·cm−3) 比磁化系数×106/(cm3·g−1) 导电性 钛磁铁矿 4.56~4.8 73000 导体 钛铁矿 4.62~4.72 224~315 导体 钛辉石 3.25~3.6 100 非导体 绿泥石 2.6~3.3 12.24~46.19 非导体 角闪石 2.9~3.4 25.54 非导体 蛇纹石 2.57 15.79 非导体 表 6 强磁作业各产品矿物含量对比

Table 6. Mineral compositions and contents in products after high intensity magnetic process

% 矿物 强磁给矿 强磁精矿 强磁粗选尾 强磁精选尾 钛铁矿 8.50 29.37 0.84 7.42 榍石 2.56 4.88 1.86 2.56 钛磁铁矿/磁铁矿 1.38 3.38 0.17 0.92 黄铁矿/磁黄铁矿 0.23 0.45 0.14 0.22 辉石 57.33 31.01 65.58 57.44 闪石 6.80 5.09 8.37 7.24 蛇纹石 9.44 16.58 5.70 9.56 绿泥石 9.35 7.34 11.73 11.59 石英/斜长石 1.64 0.16 1.66 0.27 石榴石/黝帘石 1.54 0.83 1.88 1.73 方解石/白云石 0.54 0.24 0.92 0.31 云母/滑石 0.42 0.26 0.67 0.50 磷灰石 0.11 0.08 0.33 0.06 其他 0.16 0.33 0.15 0.18 合计 100.00 100.00 100.00 100.00 表 7 强磁精矿摇床试验结果

Table 7. Shaking table test results of high intensity magnetic concentrate

产品名称 产率/% TiO2品位/% TiO2回收率/% 精矿 21.39 37.39 46.57 中矿 55.76 9.77 31.73 尾矿 22.85 16.30 21.70 给矿 100.00 17.17 100.00 表 8 摇床选别各产品矿物组成和含量

Table 8. Mineral compositions and contents in products after shaker separation

% 矿物 精矿 中矿 尾矿 钛铁矿 67.45 15.74 24.02 钛磁铁矿 3.51 2.94 8.05 榍石 4.71 3.10 4.22 辉石 15.32 38.23 21.16 闪石 2.00 6.96 6.62 蛇纹石 2.90 19.94 23.10 绿泥石 2.02 9.88 9.66 长石 0.01 0.04 0.07 黝帘石 0.12 0.42 0.14 石英 0.02 0.34 0.21 方解石 0.33 0.37 0.28 石榴石 0.47 0.67 0.60 云母 0.07 0.39 0.32 磷灰石 0.04 0.11 0.11 黄铁矿 0.57 0.42 0.78 其他 0.46 0.45 0.66 合计 100.00 100.00 100.00 表 9 摇床选别各产品中钛铁矿粒度嵌布

Table 9. Size distribution of ilmenite in various products after shaker separation

% 粒径/μm 精矿 中矿 尾矿 >212 0.67 0.00 0.00 150 3.34 0.00 0.00 106 7.27 0.50 0.00 75 16.72 1.71 0.00 53 25.92 7.72 0.85 38 23.86 17.74 1.71 27 14.02 29.91 7.50 19 5.23 25.27 25.95 13.5 1.83 11.56 35.66 9.6 0.71 3.63 21.21 6.8 0.24 1.12 4.33 5 0.11 0.49 1.74 <5 0.08 0.35 1.05 合计 100.00 100.00 100.00 表 10 离心选矿分粒级试验结果

Table 10. Test results of classifying process in centrifugal beneficiation

粒级/mm 产品名称 产率/% TiO2品位/% TiO2回收率/% +0.074 精矿 14.17 11.71 10.07 尾矿 1.76 5.09 0.55 给矿 15.93 10.98 10.62 +0.045 精矿 19.05 16.87 19.51 尾矿 4.05 4.28 1.05 给矿 23.10 14.66 20.56 +0.020 精矿 29.14 18.80 33.26 尾矿 5.55 4.63 1.56 给矿 34.69 16.53 34.82 −0.020 精矿 20.98 24.39 31.07 尾矿 5.30 9.10 2.93 给矿 26.28 21.31 34.00 表 11 离心选矿全粒级与分粒级试验对比结果

Table 11. Test results of full-size and classifying processes in centrifugal beneficiation

工艺 产品名称 产率/% TiO2品位/% TiO2回收率/% 全粒级 精矿 78.04 18.91 90.44 尾矿 21.96 7.10 9.56 给矿 100.00 16.32 100.00 分粒级 精矿 83.34 18.56 93.91 尾矿 16.66 6.02 6.09 给矿 100.00 16.47 100.00 表 12 电选分粒级试验结果

Table 12. Test results of classifying process in electric separation

粒级/mm 产品名称 产率/% TiO2品位/% 回收率/% 作业 对全粒级给矿 +0.045 精矿 21.27 47.74 73.22 32.59 尾矿 78.73 4.71 26.78 11.92 给矿 100.00 13.86 100.00 44.51 −0.045 精矿 17.83 46.72 44.87 24.90 尾矿 82.17 12.45 55.13 30.59 给矿 100.00 18.56 100.00 55.49 表 13 电选全粒级与分粒级试验对比结果

Table 13. Test results of full size and classifying processes in electric separation

工艺 产品名称 产率/% TiO2品位/% TiO2回收率/% 全粒级 精矿 20.96 47.35 61.51 尾矿 79.04 7.85 38.49 给矿 100.00 16.12 100.00 分粒级 精矿 19.59 47.29 57.49 尾矿 80.41 8.52 42.51 给矿 100.00 16.11 100.00 表 14 脱泥对比试验结果

Table 14. Results of desliming process

工艺 产品 产率/% TiO2品位/% TiO2回收率/% 脱泥 泥 1.12 11.40 0.79 粗精矿 36.19 37.58 84.49 尾矿 62.69 3.78 14.72 给矿 100.00 16.10 100.00 不脱泥 粗精矿 37.51 32.89 76.40 尾矿 62.49 6.10 23.60 给矿 100.00 16.15 100.00 表 15 CDT用量试验结果

Table 15. Results of different CDT consumptions

CDT用量/(g·t−1) 产品 产率/% TiO2品位/% TiO2回收率/% 600 泥 1.16 11.00 0.79 粗精矿 49.80 29.61 91.26 尾矿 49.04 2.62 7.95 给矿 100.00 16.16 100.00 800 泥 1.07 11.12 0.74 粗精矿 41.41 34.14 87.67 尾矿 57.52 3.25 11.59 给矿 100.00 16.13 100.00 1000 泥 1.12 11.4 0.79 粗精矿 36.19 37.58 84.49 尾矿 62.69 3.78 14.72 给矿 100.00 16.10 100.00 1200 泥 1.08 11.13 0.74 粗精矿 30.4 37.54 70.45 尾矿 68.52 6.81 28.81 给矿 100.00 16.20 100.00 表 16 活化剂对比试验结果

Table 16. Test results of different activators

活化剂 产品 产率/% TiO2品位/% TiO2回收率/% 硝酸铅 泥 1.12 11.04 0.77 粗精矿 33.94 37.36 79.03 尾矿 64.94 4.99 20.20 给矿 100.00 16.04 100.00 硝酸铝 泥 1.12 11.4 0.79 粗精矿 36.19 37.58 84.49 尾矿 62.69 3.78 14.72 给矿 100.00 16.10 100.00 表 17 两种流程指标对比

Table 17. Comparison of indicators for two processes

流程 产品名称 产率/% TiO2品位/% TiO2回收率/% 两种流程共有部分 铁精矿 29.67 12.07 45.79 次铁精矿 0.24 12.83 0.39 强磁尾矿 55.48 2.93 20.77 原矿 100.00 7.82 100.00 强磁精全浮选 泥 0.15 11.47 0.22 浮尾 10.79 7.36 10.75 最终钛精矿 3.67 47.05 22.08 粗粒电选-细粒浮选 浮选精矿 2.74 47.01 16.47 电选精矿 0.94 47.54 5.70 泥2 0.20 10.56 0.27 浮尾 7.00 9.36 8.38 电选尾矿 3.73 4.68 2.23 最终钛精矿 3.68 47.11 22.17 -

[1] (方帅. 攀西钛铁矿高效清洁浮选分离机制研究[D]. 绵阳: 西南科技大学, 2020.)Fang Shuai. Study of highly-efficient and clean flotation separation mechanism of ilmenitein in Panxi[D]. Mianyang: Southwest University of Science and Technology, 2020. [2] Ma Longqiu, Du Yusheng, Meng Qingyou, et al. Research progress on flotation reagents of ilmenite and their interaction mechanisms[J]. Metal Mine, 2018,51(3):7−12. (马龙秋, 杜雨生, 孟庆有, 等. 钛铁矿浮选药剂及其作用机理研究进展[J]. 金属矿山, 2018,51(3):7−12. [3] (朱俊士. 中国钒钛磁铁矿选矿[M]. 北京: 冶金工业出版社, 1996.)Zhu Junshi. Beneficiation process for vanadium-titanium magnetite in China[M]. Beijing: Metallurgical Industry Press, 1996. [4] (陈斌. 新型捕收剂对钛铁矿的浮选研究[D]. 长沙: 中南大学, 2010.)Chen Bin. New collector on the flotation of ilmenite[D]. Changsha: Central South University, 2010. [5] Ding Jianhua, Zhang Yong, Li Lixing, et al. Metallogenic geological characteristics and titanium resources potential in China[J]. Geology in China, 2020,47(3):627−644. (丁建华, 张勇, 李立兴, 等. 中国钛矿成矿地质特征与资源潜力评价[J]. 中国地质, 2020,47(3):627−644. [6] (徐翔. 用全浮选法从攀枝花钒钛磁铁矿中回收钛的工艺及理论研究[D]. 昆明: 昆明理工大学, 2010.)Xu Xiang. Study on progress and theory of recovery titanium from vanadium-titanium magnetite by all-partical-fraction-floatation[D]. Kunming: Kunming University of Science and Technology, 2010. [7] (申帅平. 微细粒级钛铁矿分选特性研究[D]. 沈阳: 东北大学, 2014.)Shen Shuaiping. Research on separation characteristics of micro-fine ilmenite[D]. Shenyang: Northesten University, 2014. [8] Li Zhongrong, Pu Jingsong. Progress of dressing technology on raw ilmenite ore[J]. Metallic Ore Dressing Abroad, 2001,(3):20−22. (李忠荣, 蒲劲松. 原生钛铁矿选矿技术的进展[J]. 国外金属矿选矿, 2001,(3):20−22. [9] (王墨. 国外某钛铁矿精选试验研究[D]. 昆明: 昆明理工大学, 2015.)Wang Mo. Experimental study on separation of ilmenite from abroad[D]. Kunming: Kunming University of Science and Technology, 2015. [10] Chen Xiaoming, Yan Peng, Chen Li Xing, et al. Application of magnetic shaking table in recover of fine ilmenite[J]. Mining and Metallurgy, 2015,24(1):71−73. (陈晓鸣, 严鹏, 陈力行, 等. 磁性摇床在回收细粒钛铁矿中的应用[J]. 矿冶, 2015,24(1):71−73. doi: 10.3969/j.issn.1005-7854.2015.01.017 [11] Chen Xiaoming, Yan Peng, Chen Lixing, et al. Experiments on fine ilmenite recovery with magnetic spiral chute[J]. Metal Mine, 2014,(3):132−135. (陈晓鸣, 严鹏, 陈力行, 等. 磁性螺旋溜槽回收细粒钛铁矿试验[J]. 金属矿山, 2014,(3):132−135. [12] (贺涛. 攀钢选钛厂强磁尾矿再选工艺研究[D]. 昆明: 昆明理工大学, 2015.)He Tao. Study on re-concentration process of high intensity magnetic tailings in Panzhihua Iron and Steel Co., Ltd.[D]. Kunming: Kunming University of Science and Technology, 2015. [13] (席振伟. 钛铁矿浮选捕收剂研究[D]. 长沙: 中南大学, 2009.)Xi Zhenwei. Study on flotation collectors of ilmenite[D]. Changsha: Central South University, 2009. [14] Yuan Zhitao, Zhao Xuan, Meng Qingyou, et al. Study on surface magnetization recover ilmenite from titanaugite using surfactant sodium oleate[J]. Separation Science and Technology, 2020,55(15):2812−2821. doi: 10.1080/01496395.2019.1641522 [15] Chen Luzheng, Xu Guodong, Huang Jianxiong. Principle of cyclic centrifugal high gradient magnetic separation and pilot-scale test for fine ilmenite[J]. Journal of Kunming University of Science and Technology, 2013,38(1):28−31. [16] Liang Dongyun, He Guowei. Research on classfication and cleaning technology for Panzhihua’s rougher titanium concentrate[J]. Metal Mine, 2005,(8):351−366. (梁冬云, 何国伟. 攀枝花钛粗精矿分级精选工艺研究[J]. 金属矿山, 2005,(8):351−366. [17] (郑禹. 红格橄辉岩型钛铁矿浮选分离理论与工艺研究[D]. 绵阳: 西南科技大学, 2019.)Zheng Yu. Flotation separation theory and technology of olivine-pyroxenite type ilmenite of Hongge[D]. Mianyang: Southwest University of Science and Technology, 2019. [18] Zhang Zhixiong, Zeng Weilong, Wang Anwu, et al. Study on titanium separation process of Taihe vanadium titanium magnetite[J]. Mining and Metallurgy Engineering, 1991,11(4):45−48. (张志雄, 曾维龙, 王安五, 等. 太和钒钛磁铁矿选钛工艺研究[J]. 矿冶工程, 1991,11(4):45−48. [19] Yuan Zhitao, Xu Yuankai, Meng Qingyou, et al. Mechanism of enhancing separation performance of ilmennite by magnetic treatment of sodium oleate solution[J]. Journal of Northeastern University (Natural Science), 2020,41(8):1195−1200. (袁致涛, 许元凯, 孟庆有, 等. 用磁处理油酸钠溶液浮选钛铁矿及增效机理研究[J]. 东北大学学报, 2020,41(8):1195−1200. -

下载:

下载: