Research on damage failure of TA18 titanium alloy based on stress triaxiality

-

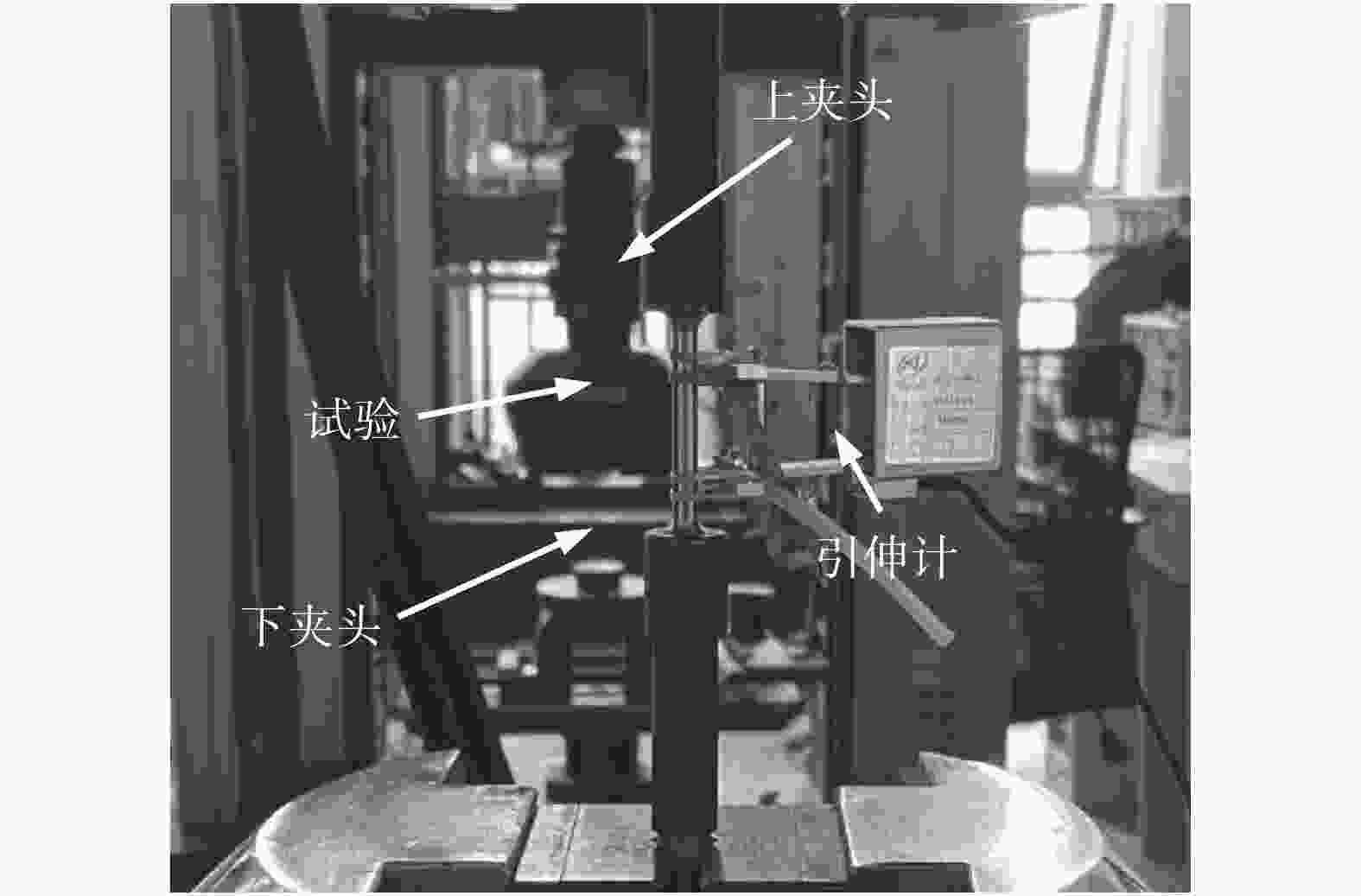

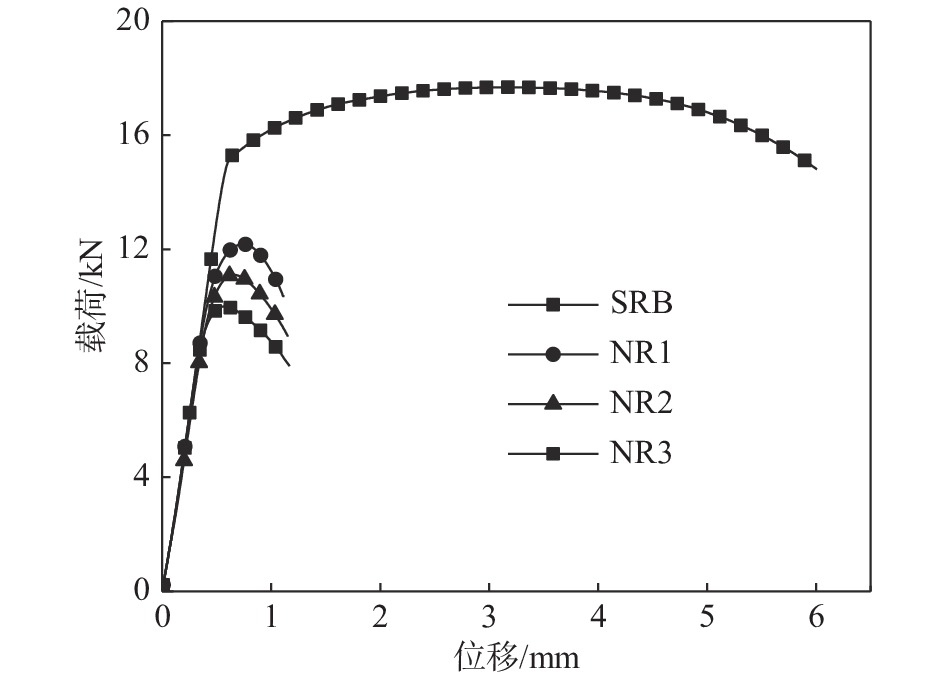

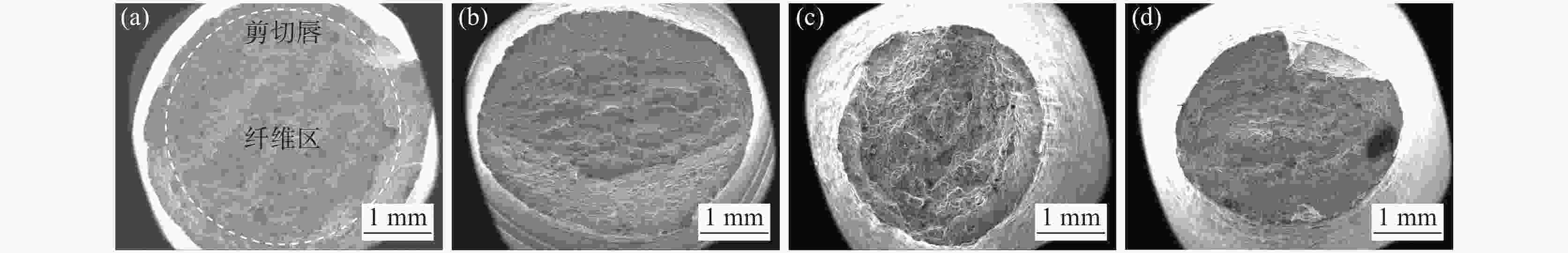

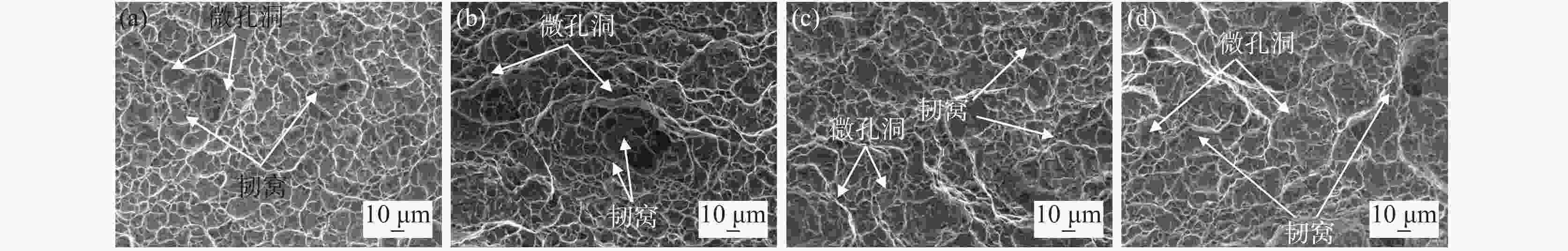

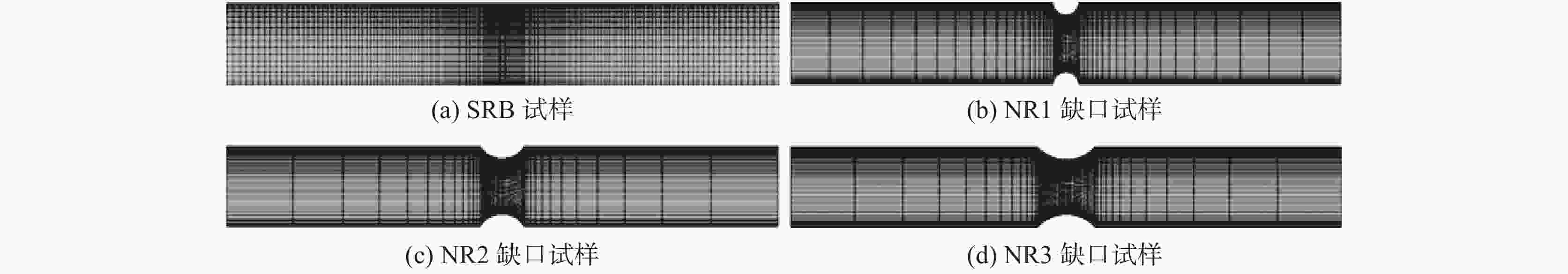

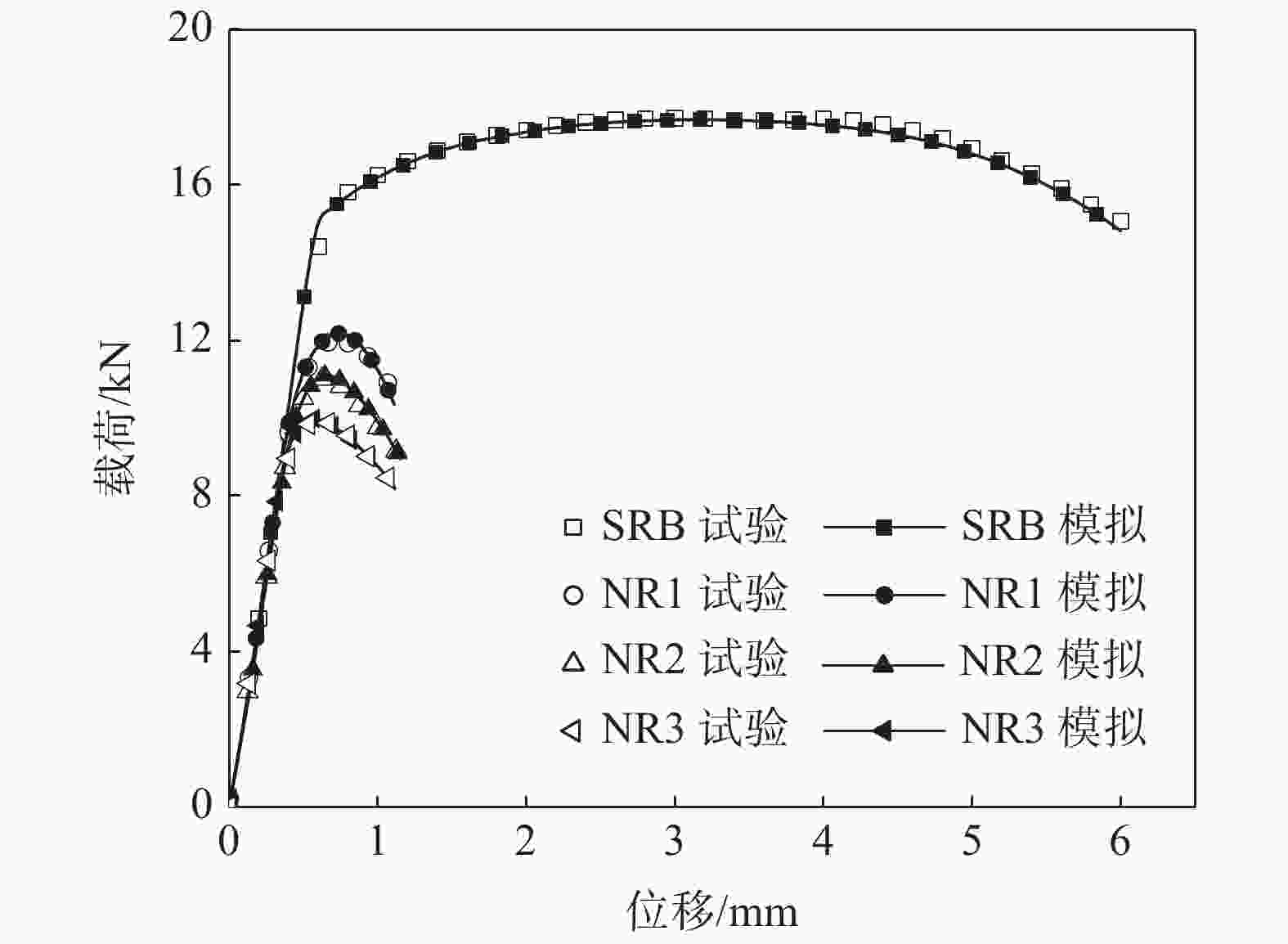

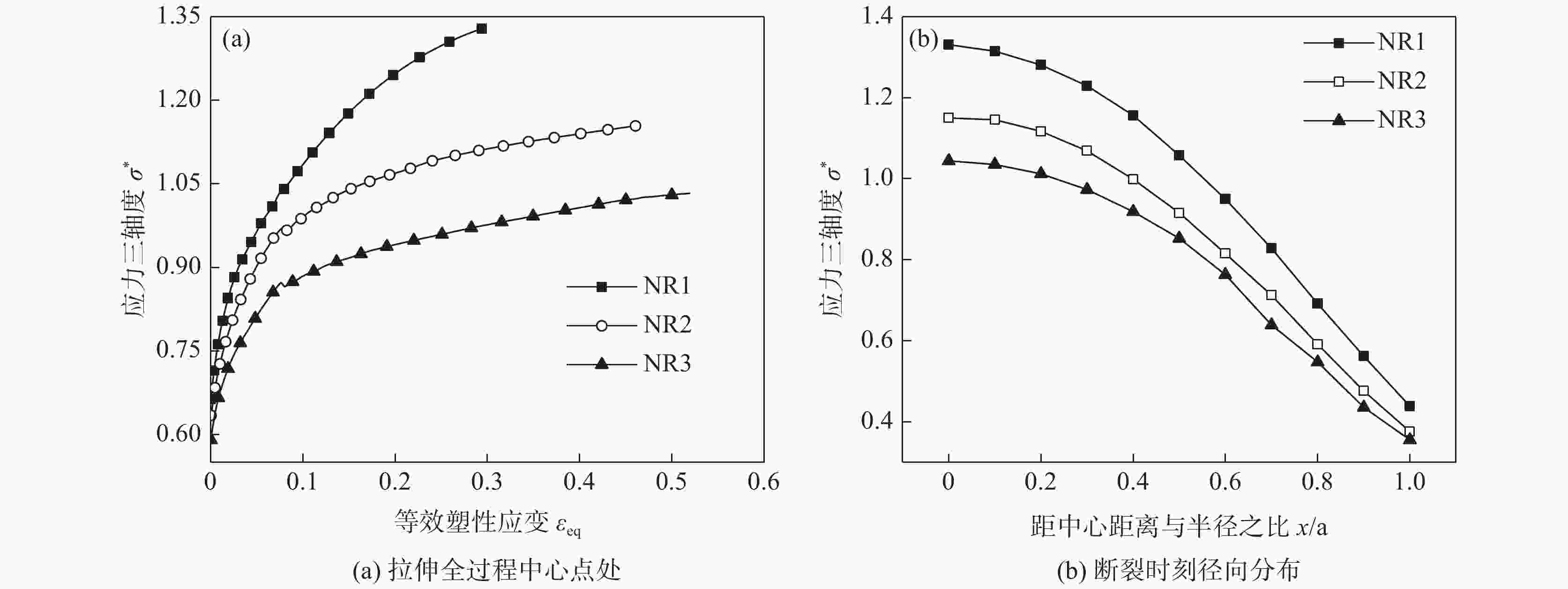

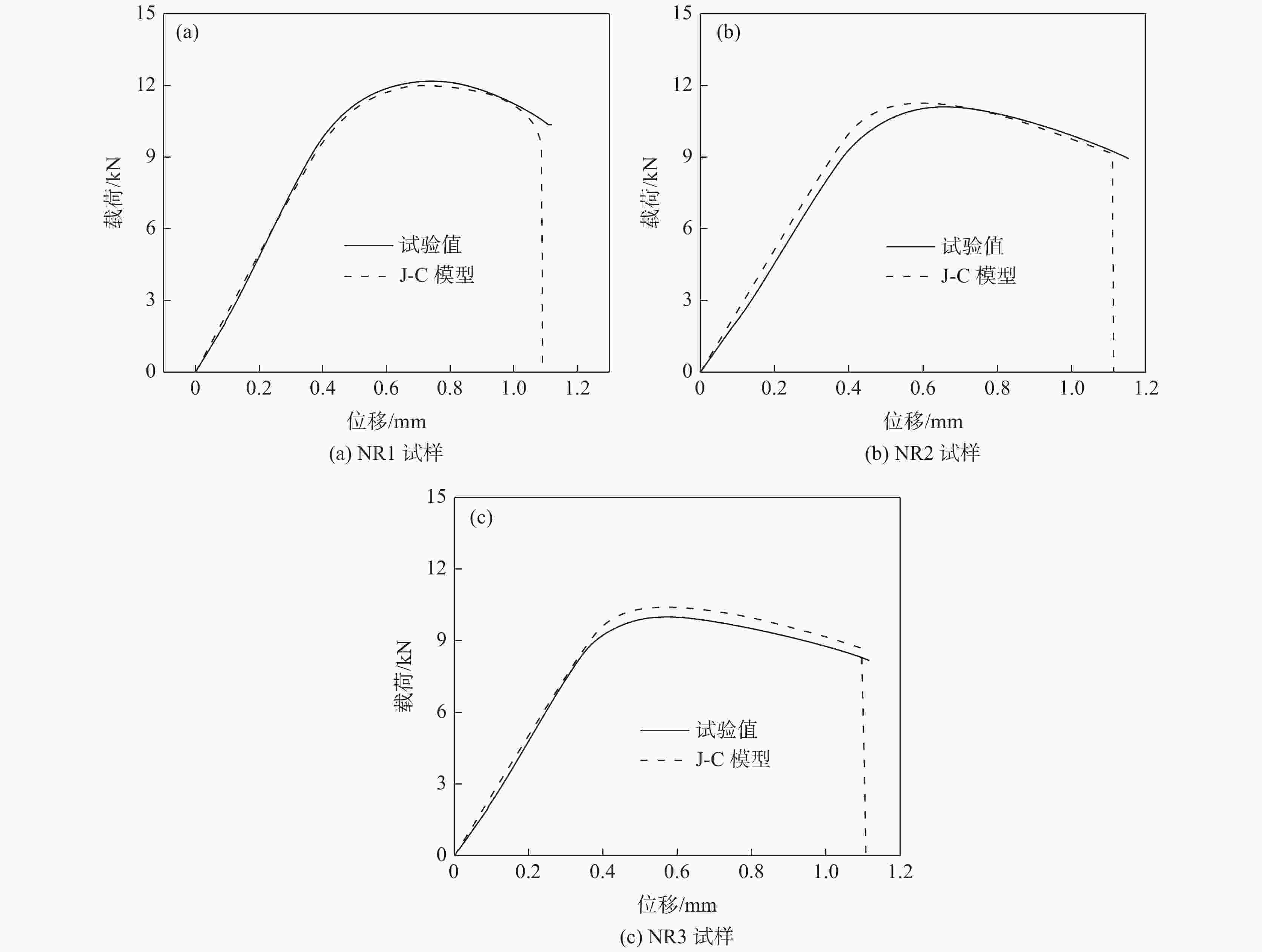

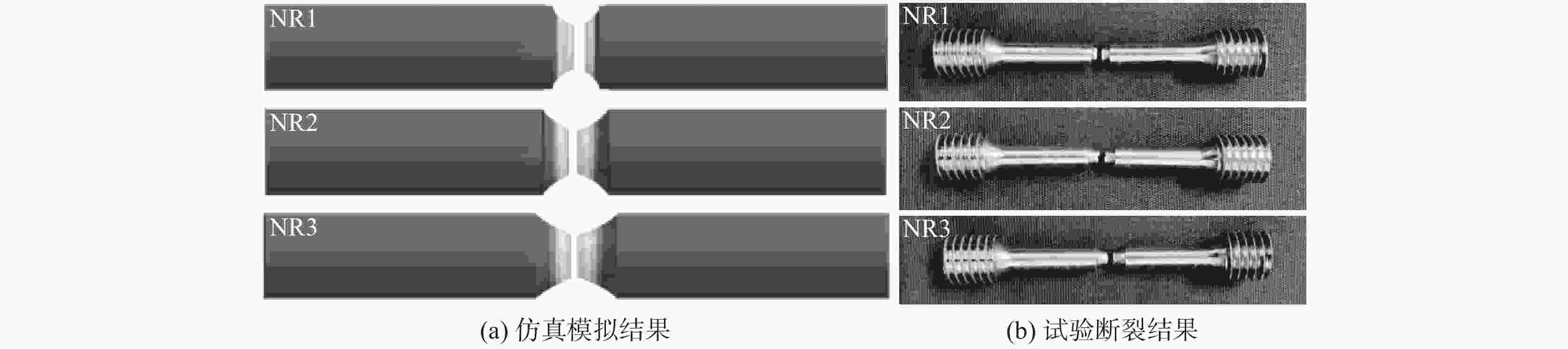

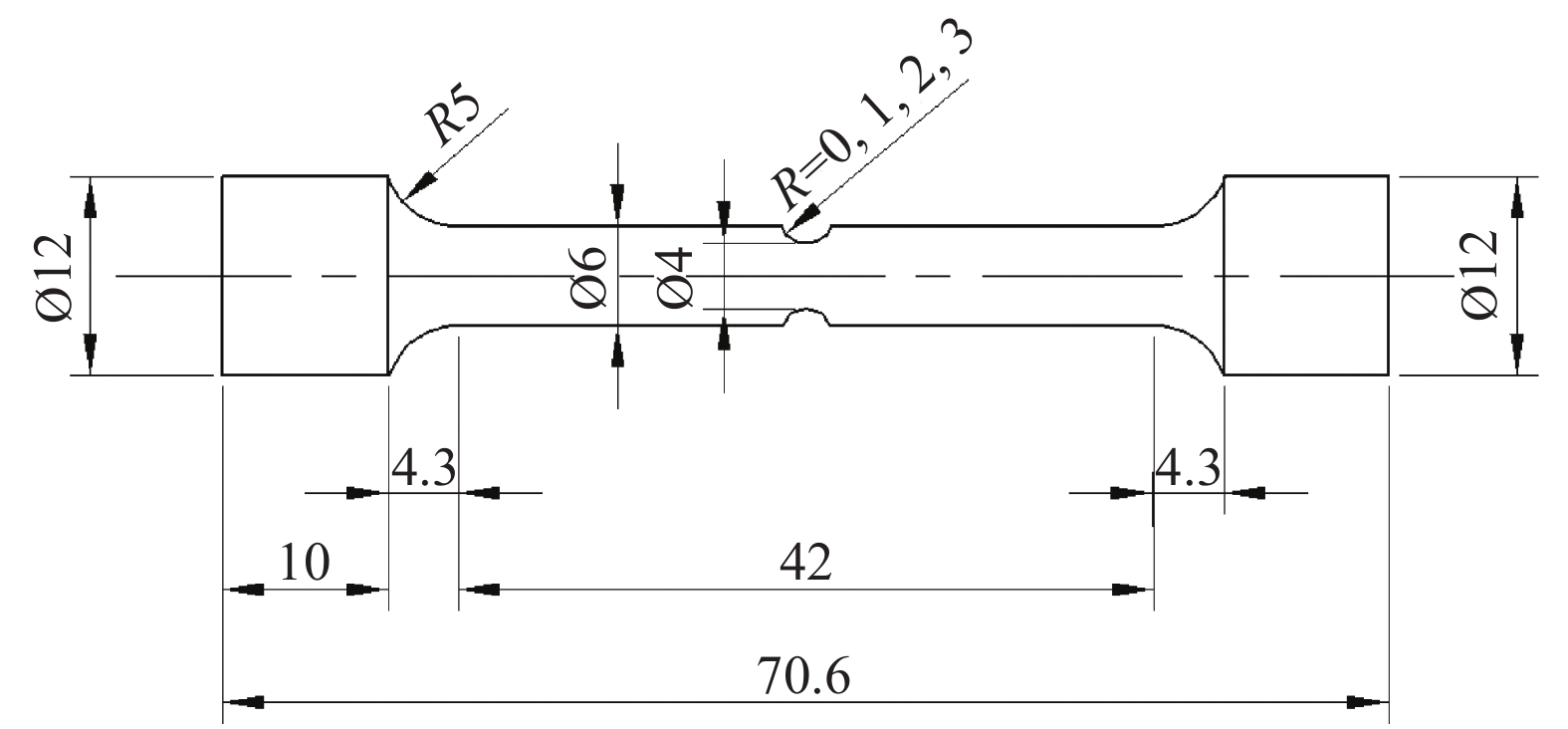

摘要: 对TA18钛合金材料设计不同缺口尺寸的拉伸试样,进行不同应力状态下的室温拉伸试验及断口形貌观察,通过试验和数值计算结合的方法研究TA18钛合金的韧性断裂特性,分析了应力状态对微观断裂机制的影响规律。利用Bridgman正向计算法修正颈缩失稳后的应力数据,建立了TA18钛合金的Johnson-Cook(J-C)本构模型,计算了拉伸试样的平均应力三轴度和断裂应变,回归确定了TA18钛合金损伤失效模型。结果表明:不同应力状态下的TA18钛合金断裂应变各不相同,断裂应变随着应力三轴度的增大而减小,断口韧窝尺寸与应力三轴度呈正相关关系,所建立的损伤失效模型能够描述该材料的断裂特性。Abstract: Tensile specimens made of TA18 titanium alloy with different notch sizes were designed to carry out tensile tests under different stress states at room temperature, and fracture morphology observation had been done. The ductile fracture characteristics of TA18 titanium alloy were studied through the combination of experiment and numerical calculation. The influence law of stress state on microscopic fracture mechanism had been analyzed. The Bridgman forward calculation method was used to correct the stress data after necking instability. The Johnson-Cook (JC) constitutive model of TA18 titanium alloy was established, and the average stress triaxiality and fracture strain of the tensile specimen were calculated and determined by the regression method. The damage failure model of TA18 titanium alloy is presented. The results show that the fracture strain of TA18 titanium alloy under different stress states is different. The fracture strain decreases with the increase of stress triaxiality, and the fracture dimple size is positively correlated with the stress triaxiality. The established damage failure model can explain the fracture characteristics of the material.

-

Key words:

- TA18 titanium alloy /

- ductile fracture /

- stress triaxiality /

- damage failure /

- numerical simulation

-

表 1 TA18钛合金的化学成分

Table 1. Chemical composition of TA18 titanium alloy

% Al V Fe C N O H Ti 2.75 2.5 0.25 0.08 0.05 0.12 0.015 余量 表 2 不同试样的断裂参数

Table 2. Fracture parameters of different samples

缺口半径/

mm初始直径/

mm断裂应变

εf断裂直径/

mm应力三轴度 初始值 最终值 平均值 1 4.20 0.452 3.35 0.670 1.330 1.136 2 4.15 0.520 3.2 0.628 1.152 1.047 3 4.10 0.625 3.0 0.596 1.030 0.941 -

[1] Yang Jianchao, Xi Jinhui, Yang Yashe, et al. Development and application of TA18 titanium alloy tube for aerospace use[J]. Titanium Industry Progress, 2014,31(4):6−10. (杨建朝, 席锦会, 杨亚社, 等. 航空航天用TA18钛合金管材的研发及应用[J]. 钛工业进展, 2014,31(4):6−10. [2] Jiang Zhiqiang, Yang He, Zhan Mei, et al. Development and prospects of titanium alloy pipes and their applications in the aviation field[J]. Journal of Plasticity Engineering, 2009,16(4):44−50,842. (江志强, 杨合, 詹梅, 等. 钛合金管材研制及其在航空领域应用的现状与前景[J]. 塑性工程学报, 2009,16(4):44−50,842. doi: 10.3969/j.issn.1007-2012.2009.04.010 [3] Li Heng, Wei Dong, Yang Heng, et al. Research trends and existing problems of high-performance pipe two-roll Pilger cold rolling forming[J]. Aeronautical Manufacturing Technology, 2018,61(21):16−24. (李恒, 魏栋, 杨恒, 等. 高性能管材二辊皮尔格冷轧成形研究动态及存在问题[J]. 航空制造技术, 2018,61(21):16−24. [4] Yuan Hongjun, Li Yonglin, Zhao Hongzhang, et al. Cause analysis of cold rolling cracking of TA18 titanium alloy tube[J]. Hot Working Technology, 2014,43(23):163−165. (袁红军, 李永林, 赵洪章, 等. TA18钛合金管冷轧开裂原因分析[J]. 热加工工艺, 2014,43(23):163−165. [5] Wang Tiejun. Further investigation of a new continuum damage mechanics criterion for ductile fracture: Experimental verification and applications[J]. Engineering Fracture Mechanics, 1994,48(2):217−230. [6] Park Sung Ju, Cerik Burak Can, Choung Joonmo. Comparative study on ductile fracture prediction of high-tensile strength marine structural steels[J]. Ships and Offshore Structures, 2021,15(S1):208−219. [7] Bao Yingbin, Tomasz Wierzbicki. On fracture locus in the equivalent strain and stress triaxiality space[J]. International Journal of Mechanical Sciences, 2004,46(1):81−98. doi: 10.1016/j.ijmecsci.2004.02.006 [8] Ye Hongde, Dang Hengyao, Li Hui, et al. Research on notched tensile properties and critical damage parameters of marine 10CrNiCu steel[J]. China Shipbuilding, 2019,60(2):50−58. (叶宏德, 党恒耀, 李慧, 等. 船用10CrNiCu钢缺口拉伸性能及临界损伤参数研究[J]. 中国造船, 2019,60(2):50−58. doi: 10.3969/j.issn.1000-4882.2019.02.005 [9] Yu Wanqian, Yu Rui, Cui Shitang. Research on ductile fracture of 30CrMnSiNi2A steel considering the influence of stress triaxiality[J]. Explosion and Shock, 2021,41(3):47−54. (余万千, 郁锐, 崔世堂. 考虑应力三轴度影响的30CrMnSiNi2A钢韧性断裂研究[J]. 爆炸与冲击, 2021,41(3):47−54. [10] 陈继恩. 基于应力三轴度的材料失效研究[D]. 武汉: 华中科技大学, 2012.Chen Ji, en. Research on material failure based on stress triaxiality[D]. Wuhan: Huazhong University of Science and Technology, 2012. [11] Li Tang, Wang Qingyuan, Yue Zhufeng. Experimental study on ductile fracture mechanism of aluminum alloy 2A12[J]. Experimental Mechanics, 2006,(6):763−768. (李棠, 王清远, 岳珠峰. 铝合金2A12韧性断裂机制的实验研究[J]. 实验力学, 2006,(6):763−768. doi: 10.3969/j.issn.1001-4888.2006.06.013 [12] Rice J R, Tracey D M. On the ductile enlargement of voids in triaxial stress fields[J]. Journal of the Mechanics and Physics of Solids, 1969,17:201−217. doi: 10.1016/0022-5096(69)90033-7 [13] Zhong Peidao. Fracture failure analysis[J]. Physical Testing and Chemical Testing (Physics Section), 2005,(7):375−378. (钟培道. 断裂失效分析[J]. 理化检验(物理分册), 2005,(7):375−378. [14] Liu Lixi, Zheng Qingli, Zhu Jian, et al. The effect of stress triaxiality and Rhodes parameter on the ductile fracture of aluminum alloys (English)[J]. Rare Metal Materials and Engineering, 2019,48(2):433−439. (刘立熙, 郑清丽, 朱健, 等. 应力三轴度和罗德参数对铝合金韧性断裂的影响[J]. 稀有金属材料与工程, 2019,48(2):433−439. [15] Bridgman P W. Studies in large plastic flow and fracture with special emphasis on the effects of hydrostatic pressure [M]. New York: Mc Graw Hill, 1952. [16] Goto D M, Koss D A, Jablokov V. The influence of tensile stress states on the failure of HY-100 steel [J]. Metallurgical and Materials Transactions A, 1999,30A:2835−2842. [17] Johnson Gordon R, Cook William H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics, 1985,21(1):31−48. -

下载:

下载: