Effect of bottom blowing argon flow on temperature and solidification of molten metal during casting

-

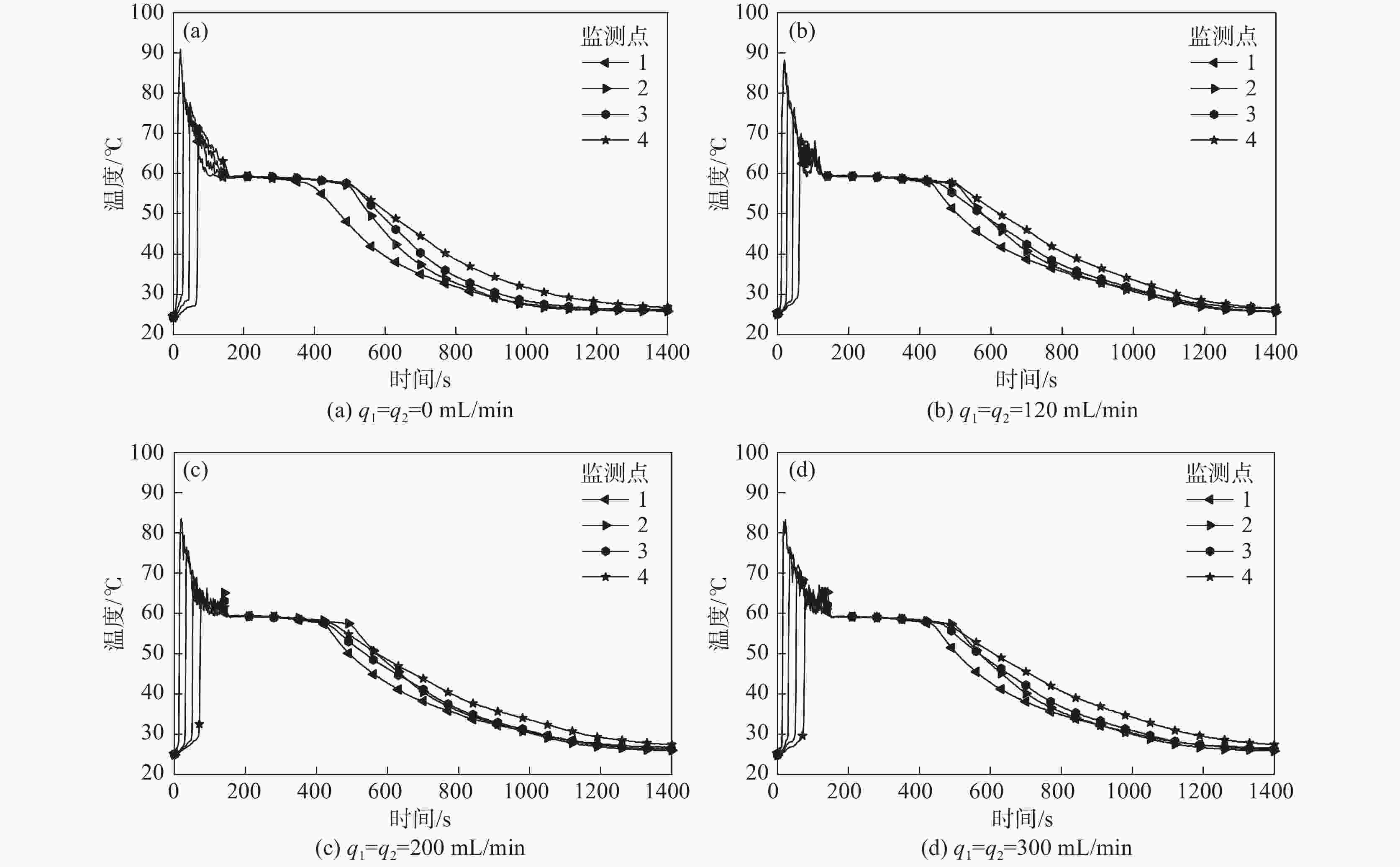

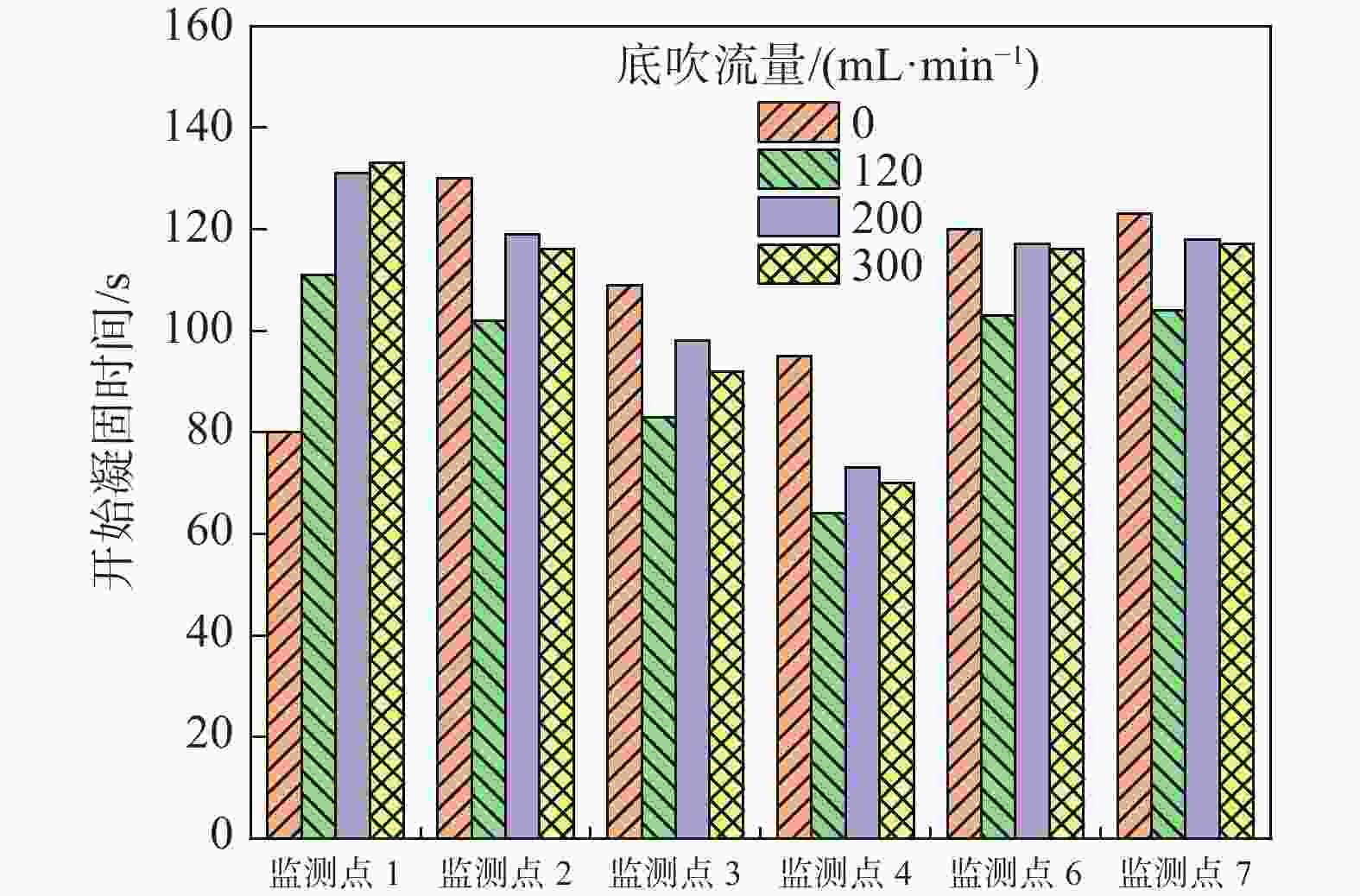

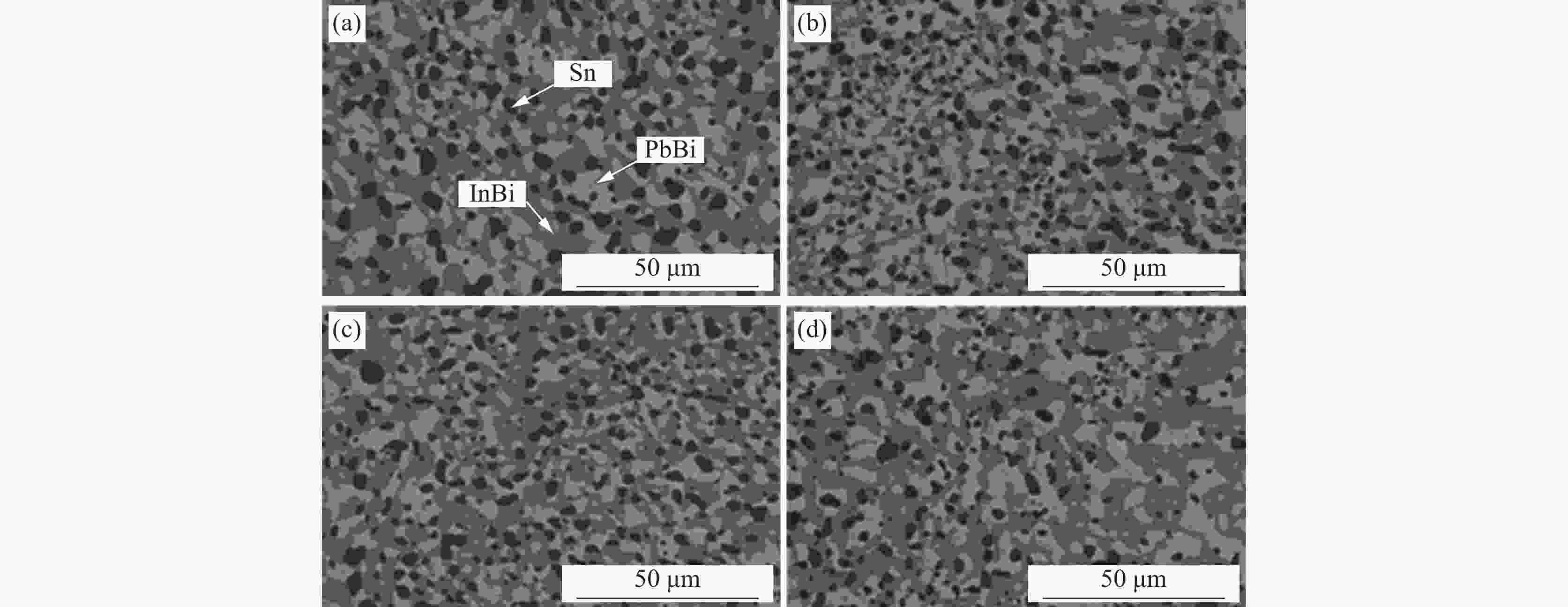

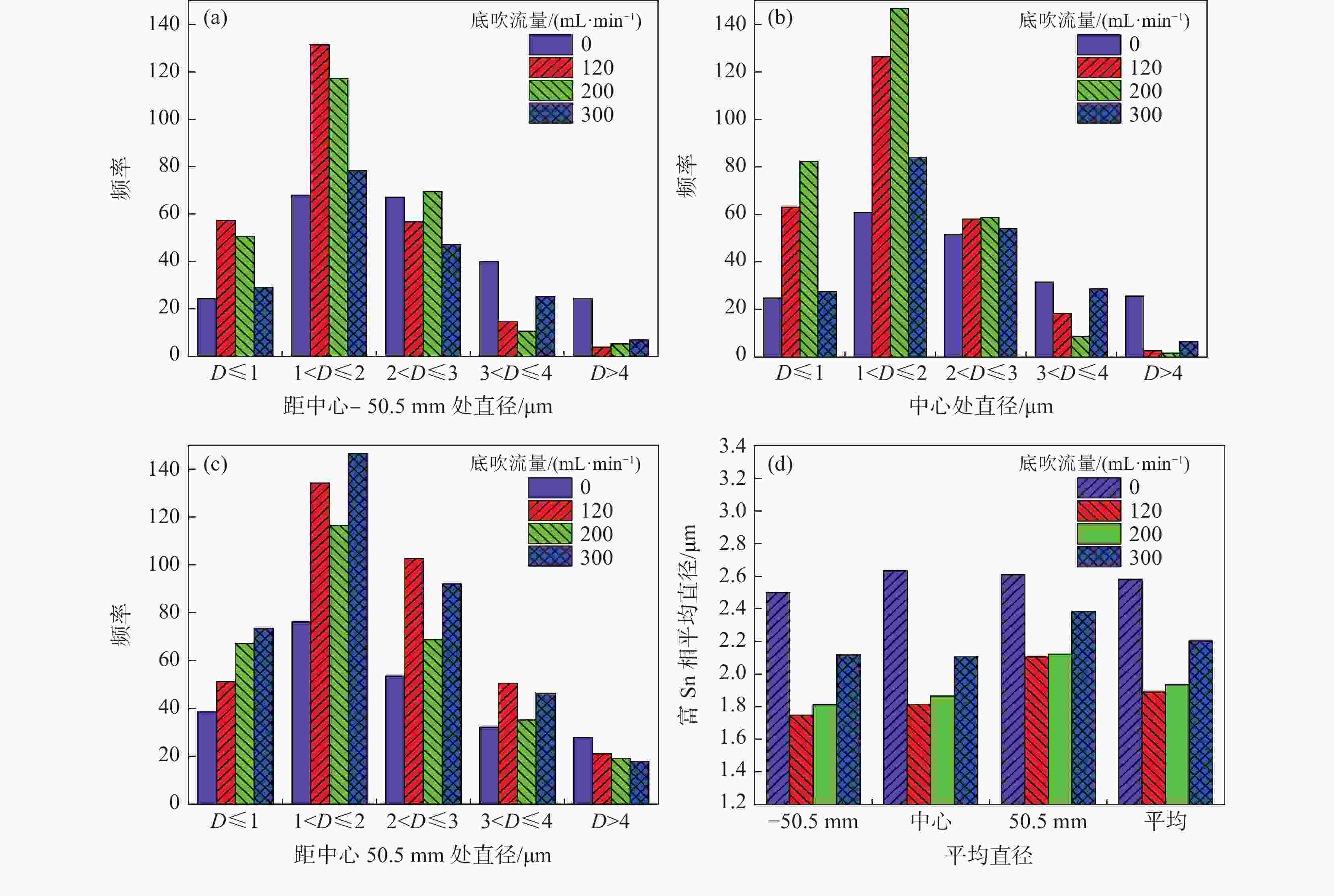

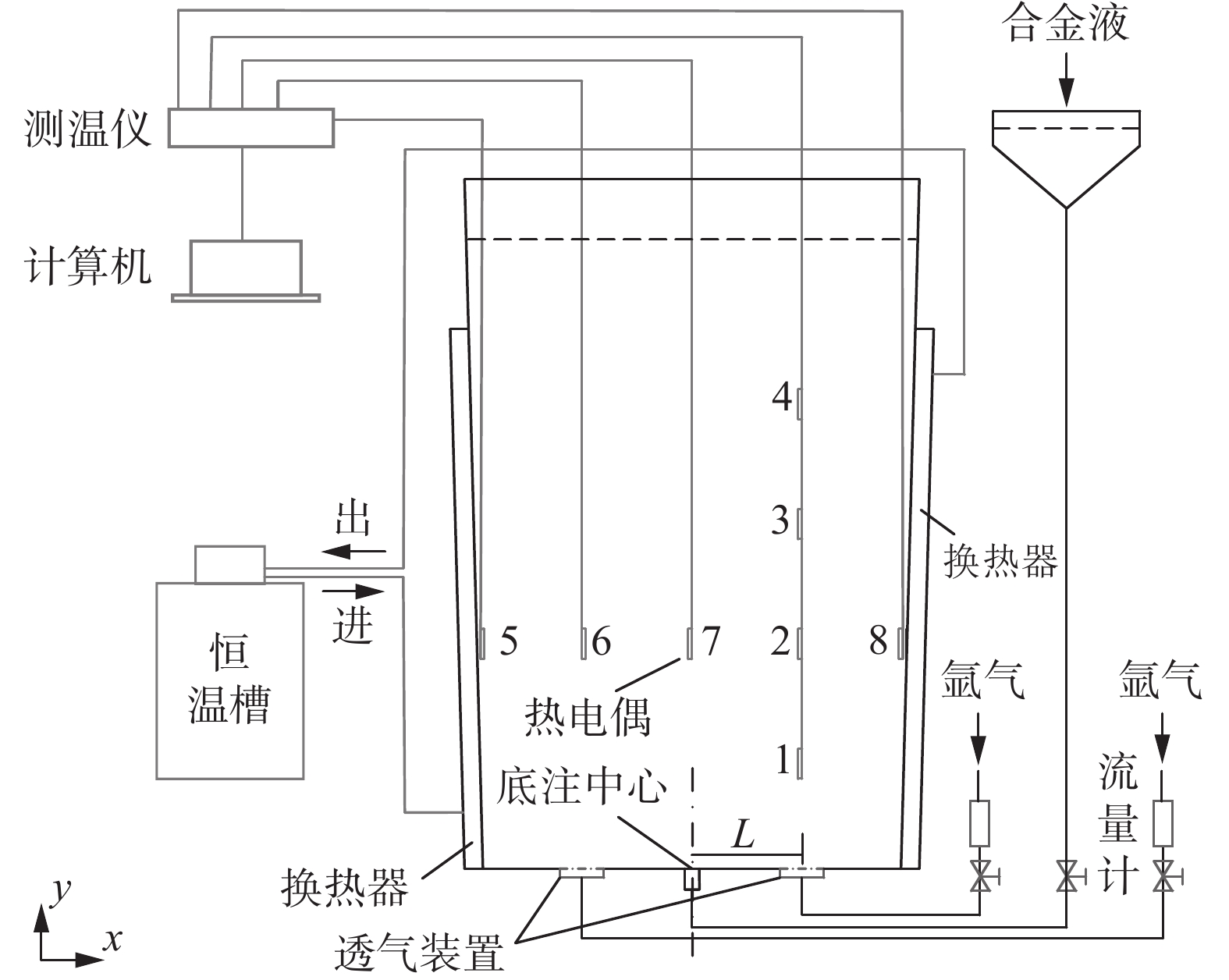

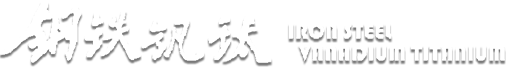

摘要: 采用低熔点Pb18Sn12In21Bi49(质量分数)合金,在不锈钢的锭模中进行浇铸过程底吹氩试验。利用热电偶测定模内不同位置的温度,并采用扫描电镜(SEM)对凝固试样进行铸态相组织观察,研究了浇铸过程底吹氩对合金液温度与合金凝固相组织的影响。试验结果表明,浇铸过程无底吹时,水平方向中心测温点的温度下降很缓慢,浇铸结束后该点的温度骤降到凝固等温平台温度。当浇铸过程底吹氩时,中心点温度以较快的温降速率降低到凝固温度。无底吹氩时,在竖直方向,合金液从下自上依次开始凝固,而底吹氩时,各监测点几乎同时开始凝固。在相同的冷却条件下,浇铸过程底吹氩显著延迟模型下部的开始凝固时间。无底吹氩时检测截面上富Sn相平均直径在2.58 μm,当进行底吹氩时,可以有效改善凝固相组织粒径分布,细化合金铸态相组织,截面上富Sn相平均直径约为1.89~2.20 μm, 较无底吹时降低了26.7%~14.7%。Abstract: The low melting point Pb18Sn12In21Bi49 alloy (mass fraction) in a stainless steel ingot mold during casting with bottom argon blowing was used to investigate the effects of bottom argon blowing on the temperature of the molten alloy and the microstructure of the solidified phase during casting by measuring the temperature at different positions in the mold by thermocouples and observing the microstructure of the solidified phase by scanning electron microscope (SEM). The experimental results showed that the temperature of the central temperature measurement point in the horizontal direction decreased slowly in the casting process without bottom blowing, and the temperature dropped sharply to the isothermal platform temperature after casting. The central point temperature decreased to solidification at a faster drop rate in the casting process with bottom argon blowing. When there was no bottom blowing argon during casting, the liquid alloy was solidified from bottom to top in the vertical direction, while with the bottom argon blowing, the solidification began at all monitoring points almost simultaneously. Under the same cooling conditions, bottom argon blowing noteworthy delayed the solidification start time at the lower part of the model during the casting process. The average diameter of the Sn-rich phase on the detection cross-section was 2.58 μm without bottom argon blowing. In contrast, with bottom argon blowing, the particle size distribution of solidified phase can be effectively improved, the microstructure of as-cast alloy can be refined, and the average diameter of the Sn-rich phase on the cross-section was about 1.89~2.20 μm, which was reduced by 26.7%~14.7% compared with that without bottom blowing.

-

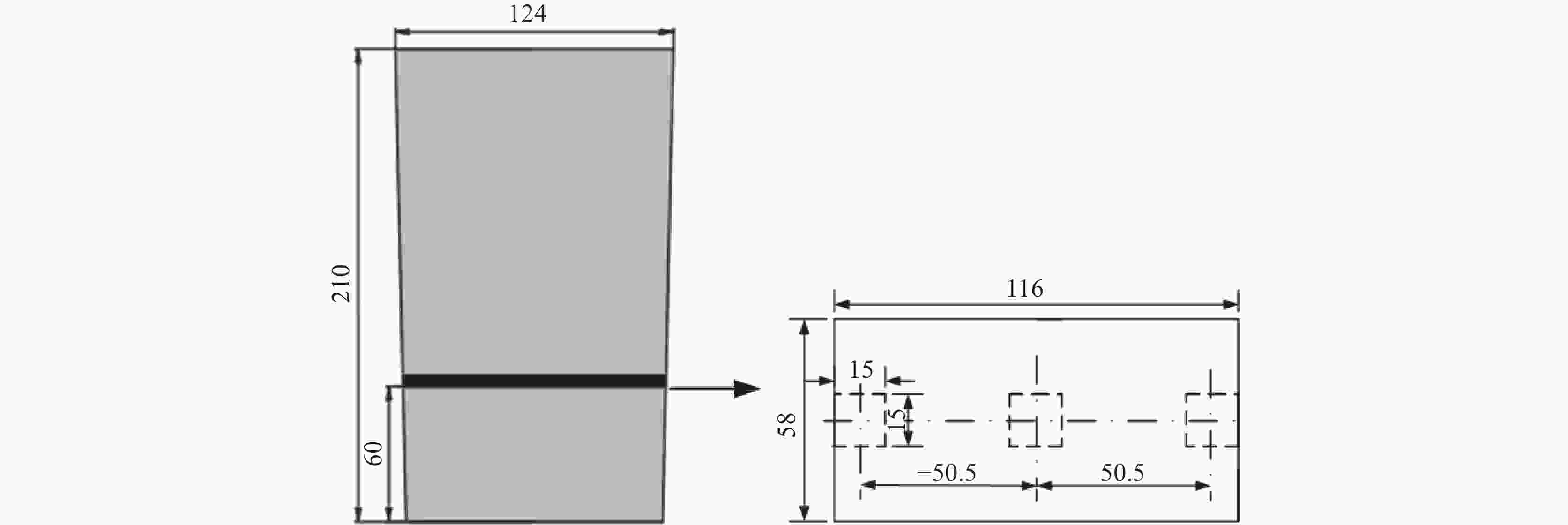

表 1 铸模模型的尺寸

Table 1. Main size of casting mold

mm 高度 上部长边 上部短边 底部长边 底部短边 合金液入口直径 230 154 94 114 54 4 -

[1] Du Yawei, Wen Guanghua, Tang Ping. Molded in large steel and special steel production in terms of comparative advantage[J]. Metal World, 2009,(5):48−52. (杜亚伟, 文光华, 唐萍. 模铸在大钢锭及特殊钢生产方面的比较优势[J]. 金属世界, 2009,(5):48−52. doi: 10.3969/j.issn.1000-6826.2009.05.017 [2] 马幼平, 许云华. 金属凝固原理与技术[M]. 北京: 冶金工业出版社, 2008.Ma Youping, Xu Yunhua. Metal solidification principle and technology[M]. Beijing: Metallurgical Industry Press, 2008. [3] Zhang Guozhi, Feng Yanhui, Zhang Xinxin, et al. Ammonium chloride aqueous solution of heat transfer in the directional solidification experiment analysis[J]. Journal of Thermal Science and Technology, 2007,6(2):113−118. (张国志, 冯妍卉, 张欣欣, 等. 氯化铵水溶液定向凝固实验的传热分析[J]. 热科学与技术, 2007,6(2):113−118. doi: 10.3969/j.issn.1671-8097.2007.02.004 [4] Tan F L. An experimental study on channels formation during solidification of aqueous ammonium chloride[J]. Applied Thermal Engineering, 2005,25:2169−2192. doi: 10.1016/j.applthermaleng.2005.01.012 [5] Bianchi M V A, Viskanta R. The effect of air bubbles on the diffusion-controlled solidification of water and aqueous solutions of ammonium chloride[J]. International Journal of Heat and Mass Transfer, 1999,42(6):1097−1110. doi: 10.1016/S0017-9310(98)00133-1 [6] Shi Yufeng, Xu Qingyan, Gong Ming, et al. NH4Cl - H2O in the process of directional solidification dendrite growth numerical simulation[J]. Acta Metallurgica Sinica, 2011,(5):620−627. (石玉峰, 许庆彦, 龚铭, 等. 定向凝固过程中NH4Cl-H2O枝晶生长的数值模拟[J]. 金属学报, 2011,(5):620−627. [7] Zhang Xidong, Fan Yangyi. Wood's metal simulation of liquid steel bottom blowing research[J]. Journal of Shanghai Metal, 1994,(2):20−24. (张奚东, 樊养颐. 伍德合金模拟钢液的底吹研究[J]. 上海金属, 1994,(2):20−24. [8] 张静. 连铸电磁搅拌结晶器内钢液流动的数值模拟与实验研究[D]. 沈阳: 东北大学, 2011.Zhang Jing. Electromagnetic stirring continuous casting crystallizer flow of molten steel in the numerical simulation and experimental research[D]. Shenyang: Northeastern University, 2011. [9] Chen Lin, Zong Yanbing, Cang Daqiang, et al. Ultrasonic treatment on wood's metal refining and the effect of porosity generated[J]. Journal of Materials Science and Engineering, 2008,26(3):339−341. (陈琳, 宗燕兵, 苍大强, 等. 超声处理对伍德合金细化及气孔生成的影响[J]. 材料科学与工程学报, 2008,26(3):339−341. [10] Hua Junshan, Zhang Yongjie, Wang Engang, et al. The electromagnetic properties under the pulse magnetic field research: solidification experiment[J]. Journal of Northeastern University (Natural Science), 2011,32(2):258−261. (华骏山, 张永杰, 王恩刚, 等. 脉冲磁场下电磁力特性研究: 凝固实验[J]. 东北大学学报(自然科学版), 2011,32(2):258−261. doi: 10.3969/j.issn.1005-3026.2011.02.026 [11] Li Hang, Li Jie, Xia Yunjin, et al. Pulse electric field inoculation effect on wood's metal solidification organization[J]. Journal of Anhui University of Technology (Natural Science), 2016,33(1):10−13. (李航, 李杰, 夏云进, 等. 脉冲电场孕育处理对伍德合金凝固组织的影响[J]. 安徽工业大学学报(自然科学版), 2016,33(1):10−13. [12] 王利君. 水冷模铸扁锭凝固过程及工艺参数探究的数值模拟[D]. 沈阳: 东北大学, 2013.Wang Lijun. Water-cooled mould casting slab ingot solidification process and the numerical simulation of the process parameters to explore[D]. Shenyang: Northeastern University, 2013. -

下载:

下载: