Enrichment and recovery of zinc from a high zinc blast furnace ash by hydrocyclone method

-

摘要: 为了充分回收利用高炉灰中的有价元素,通过对四川某钢铁企业钒钛磁铁矿炼铁所产高锌高炉灰的理化性质进行分析,提出采用水力旋流法对该高炉灰中的锌进行富集/回收,重点考察了给料质量浓度、沉砂嘴直径等关键参数对锌富集/回收效果的影响,并进一步开展了200 kg级规模的高炉灰扩大试验进行验证。结果显示:锌回收率随给料质量浓度的增大而略有增大,随沉砂嘴直径的减小而显著增大,锌品位的富集比变化趋势则与锌回收率相反。在给料质量浓度15%~20%、沉砂嘴直径为14~18 mm、深度回收锌级数3的条件下,总锌回收率可达97%左右,第一级的锌富集比可达2.4倍左右,第三级贫锌高炉灰锌品位可降低至0.8%左右。扩大试验结果表明,高炉灰总锌回收率为96%,第一级水力旋流富锌高炉灰锌品位可达26%,第三级贫锌高炉灰锌含量可降至1%以下,满足作为炼铁原料回用的需求。此项研究有望为高锌高炉灰的资源化高效利用提供数据支撑。Abstract: In order to fully recover and utilize the valuable elements in the blast-furnace ash, the physical and chemical properties of the high-zinc blast-furnace ash produced by the ferro-smelting of vanadium titanium magnetite in a Sichuan iron and steel enterprise were analyzed. The hydrocyclone method was proposed to enrich/recover zinc in the blast-furnace ash. The influences of key parameters such as the feed mass concentration and the diameter of the settling nozzle on the zinc enrichment/recovery effect were investigated. And further, a 200 kg blast furnace ash scale expansion experiment was carried out to verify. The results show that the zinc recovery rate slightly increases with the increase of the feed mass concentration and significantly increases with the decreases of the diameter of the underflow nozzle. The enrichment multiple change trend of zinc grade is opposite to that of the zinc recovery rate. Under the conditions of feeding mass concentration of 15~20 %, diameter of settling nozzle of 14~18 mm and depth recovery of zinc grade 3, the total zinc recovery rate can reach about 97%, the enrichment ratio of zinc in the first stage can reach about 2.4 times, and the grade of zinc in the third stage zinc-poor blast ash can be reduced to about 0.8 %. The expanded test results indicate that the recovery rate of total zinc in blast-furnace ash is 96%, the grade of zinc in the first stage zinc-rich blast-furnace ash can reach 26 %, and the content of zinc in the third stage zinc-poor blast-furnace ash can be reduced to less than 1.0 %, which meets the demand for recycling as iron making raw material. The results of this study are expected to provide data support for the resource utilization of high zinc blast furnace ash.

-

0. 引言

高炉灰是高炉炼铁过程产生的固体废弃物,由高炉煤气带出并经布袋除尘收集获得,其整体粒度较小,质量较轻,经干燥后易飘散在空气中,容易造成环境污染[1]。通常高炉灰的铁含量约18.80%~36.30%,碳含量约15.00%~24.70%,锌含量为2.50%~10.70%,由于铁、碳含量较高,故可作为炼铁原料[2-3]。但高锌含量的高炉灰直接作为炼铁原料不利于高炉的稳定运行和使用寿命[4],故其在作为炼铁原料回用前需进行脱锌处理,同时该过程可同步富集/回收高炉灰中的锌,这已成为实现高炉灰高效综合利用的途径之一[5]。

高炉灰中锌的富集/回收方法主要分为火法、湿法和选矿法[6-10]。火法工艺的脱锌率在78%~90%,但原料处理量大,能耗较高,导致成本高[11-12];湿法工艺虽能实现锌的富集回收,但存在浸出剂用量大和废水处理等问题[13];选矿法则主要分为浮选、磁选以及水力旋流分离等,选矿法的锌回收率为74%~95%[14-15]。其中水力旋流分离由于具有设备简单、占地面积小、投资和运行成本低等优势,在钢铁尘泥处置领域备受关注[16-17]。曹克等人[18]利用水力旋流技术对瓦斯泥中的锌进行富集,锌回收率可达70%,获得的高锌瓦斯泥中含锌量为2%~3%。王伟等人[19]采用旋流器分级分选+螺旋分选机分选的方式,可将高炉灰中锌品位从1.75%提高至6.27%。进一步地,他们采用水力旋流法富集瓦斯灰中的锌,将锌品位提高至6.72%[20]。然而,上述水力旋流法富集/回收锌的研究主要针对锌含量<10%的原料,对于更高锌含量高炉灰中锌元素的富集/回收报道较少[21]。

针对四川某钢铁企业钒钛磁铁矿炼铁所产高锌高炉灰(锌含量>10%),通过对其矿物组成、元素赋存状态、粒度分布及形貌等理化性质进行分析,提出采用水力旋流法对该高炉灰中的锌进行富集/回收,考察了给料质量浓度、沉砂嘴直径等关键参数对锌富集/回收效果的影响,并进一步开展了200 kg/h规模的中试试验,研究成果有望为该类高炉灰的资源化高效利用提供数据支撑。

1. 试验

1.1 试验原料和仪器

试验所用原料主要为高炉灰、去离子水和自来水。其中,高炉灰来自四川某钢铁企业,而去离水则采用纯水机制备。试验过程主要使用水力旋流器(FX150-PU,威海市海王旋流器有限公司)、电子天平(105DU,瑞士Mettler Toledo公司)、纯水机(UPL-Ⅱ-20 L,四川优普超纯科技公司)等仪器。

1.2 试验流程

采用水力旋流器分离/富集高炉灰中的锌,具体步骤如下:将高炉灰和水按一定比例混合并搅拌调浆,混合均匀后的浆料经泵输送至水力旋流器的进料口,从进料口进入旋流器进行分级,获得溢流和底流。其中,溢流过滤得到的固体即为富锌高炉灰,而贫锌高炉灰则由底流过滤获得。试验参数条件范围如下:给料质量浓度为13%~25%,水力旋流器沉砂嘴直径范围为14~30 mm,水力旋流级数则分为1~3级。通过公式(1)(2)计算得到锌回收率和锌富集比。

$$ 锌回收率=\dfrac{{m}_{\text{2}}\times {w}_{2}}{{m}_{\text{1}}\times {w}_{1}}\times 100\% $$ (1) $$ \mathbf{锌}\mathbf{富}\mathbf{集}\mathbf{比}=\dfrac{{\mathit{w}}_{2}}{{\mathit{w}}_{1}} $$ (2) 式中,m1、m2分别为高炉灰质量和富锌高炉灰质量,单位为g;w1、w2分别为高炉灰中锌含量和富锌高炉灰中锌含量,%。

1.3 样品表征

采用X射线荧光光谱仪(Axios Max,荷兰PANalytical B.V.公司)、等离子体发射光谱分析仪(iCAP 6000 SERIES)和碳硫仪(CS844,美国LECO)确定高炉灰试验前后的化学组成。采用马尔文3000型激光粒度仪对高炉灰总体粒度分布进行分析。采用MLA矿物分析仪(MLA 650,美国FEI)和扫描电子显微镜(SEM)分析高炉灰的形貌、元素赋存状态、矿物组成和矿物粒度分布。

2. 结果与讨论

2.1 高炉灰理化性质分析

2.1.1 高炉灰的元素和矿物组成及其赋存状态

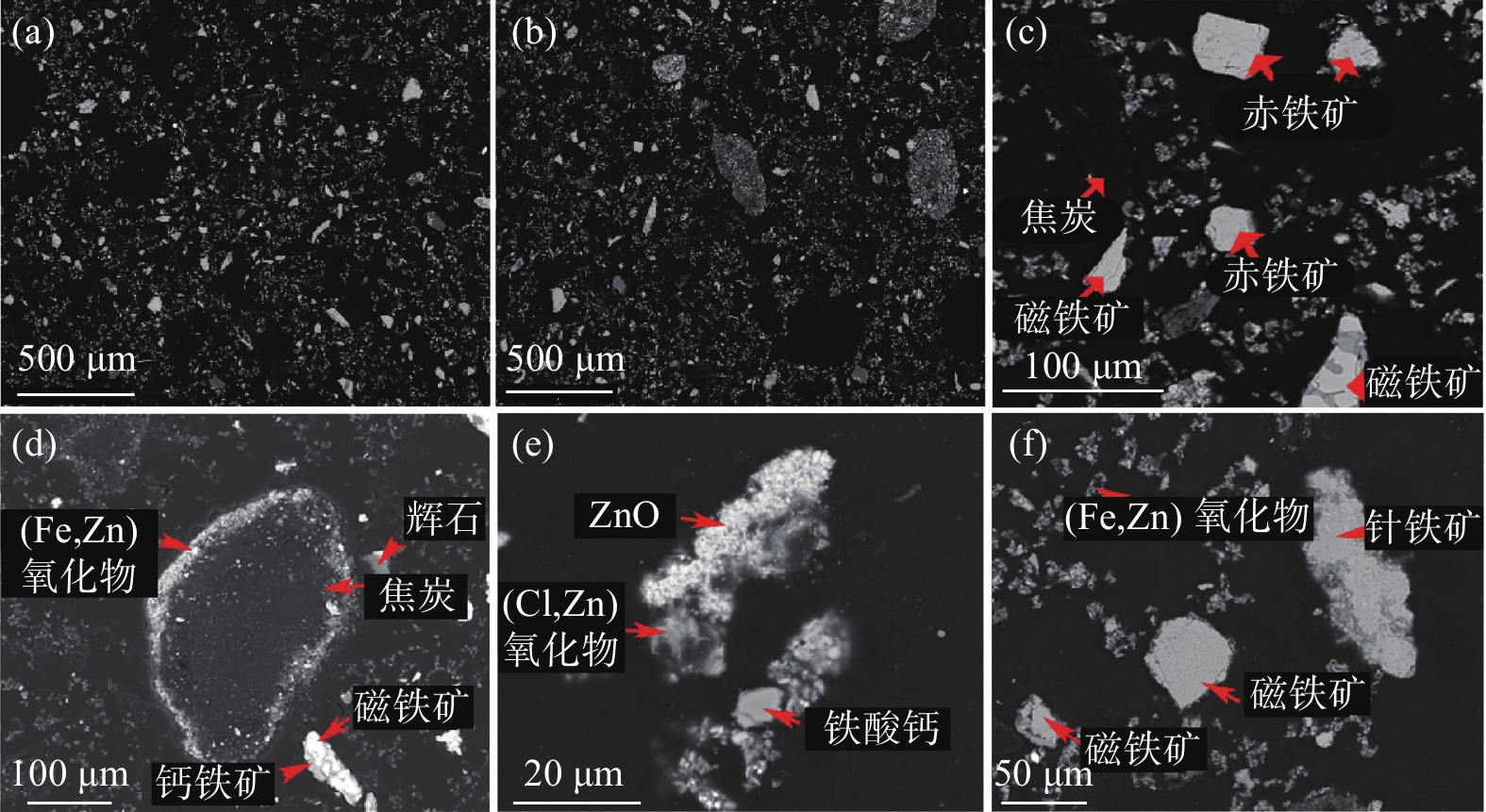

高炉灰的化学元素分析结果如表1所示。可以发现,高炉灰主要由Al、C、Fe、Zn、Ti、Ca、Mg、Cl、Pb、Si等元素组成,其中Zn、Fe、C三种元素占比约为高炉灰总质量的60%,具备良好的回收利用价值。MLA分析结果(表2)显示,高炉灰中的主要矿物是(Fe,Zn)氧化物、焦炭、ZnO、针铁矿、磁铁矿和赤铁矿,同时还有少量的白云母、石英、辉石、铁橄榄石、玻璃相、钛闪石等。结合MLA和化学元素检测结果,对高炉灰中Zn、Fe、C元素在矿物中的赋存状态进行分析,结果见表3。如表所示,高炉灰中的Zn元素主要赋存于(Fe,Zn)氧化物和ZnO中,占总锌含量的90%以上;Fe元素则主要存在于(Fe,Zn)氧化物、针铁矿、磁铁矿和赤铁矿中;而高炉灰中的碳则主要赋存于焦炭中,约占总碳含量的95%。由此可知,高炉灰中涉及Zn、Fe、C的矿物主要有(Fe,Zn)氧化物、焦炭、ZnO、针铁矿、磁铁矿和赤铁矿。

表 1 高炉灰主要元素组成Table 1. Main elemental composition of blast furnace dust% Al C Fe Zn K Na Ti Ca Mg Mn Cl P Pb S Si V 1.39 16.30 29.20 13.85 0.45 0.15 2.23 2.72 4.71 0.14 2.55 0.03 1.40 0.54 2.89 0.10 表 2 高炉灰的矿物组成Table 2. Mineral composition of blast furnace ash% (Fe,Zn)氧化物 焦炭 ZnO 针铁矿 磁铁矿 赤铁矿 白云母 石英 辉石 铁橄榄石 玻璃相 钛闪石 31.50 16.30 13.38 11.07 7.47 3.58 2.13 1.60 1.15 1.07 0.91 0.92 表 3 高炉灰中Zn、Fe、C元素的赋存状态Table 3. Occurrence states of Zn, Fe and C elements in blast furnace ash% (Fe,Zn)氧化物 焦炭 ZnO 针铁矿 磁铁矿 赤铁矿 白云母 石英 辉石 铁橄榄石 玻璃相 钛闪石 C 95.00 Fe 30.31 0.10 3.40 32.49 15.24 7.72 0.69 0.09 0.82 1.90 0.43 0.47 Zn 52.94 0.10 39.08 0.80 0.41 0.81 0.27 0.09 0.66 0.20 0.08 2.1.2 高炉灰形貌分析

高炉灰的SEM及MLA分析结果见图1。其中,焦炭主要以大颗粒的形式存在,表面通常附着有小颗粒;针铁矿、磁铁矿和赤铁矿的粒径则比焦炭稍小,分别以单体、伴生和包裹形式存在;而ZnO和(Fe,Zn)氧化物则主要以分散的小颗粒絮状物形式存在,且分布很广。因此考虑采用粒度分级的方式将高炉灰中的Zn、Fe、C元素相分离。

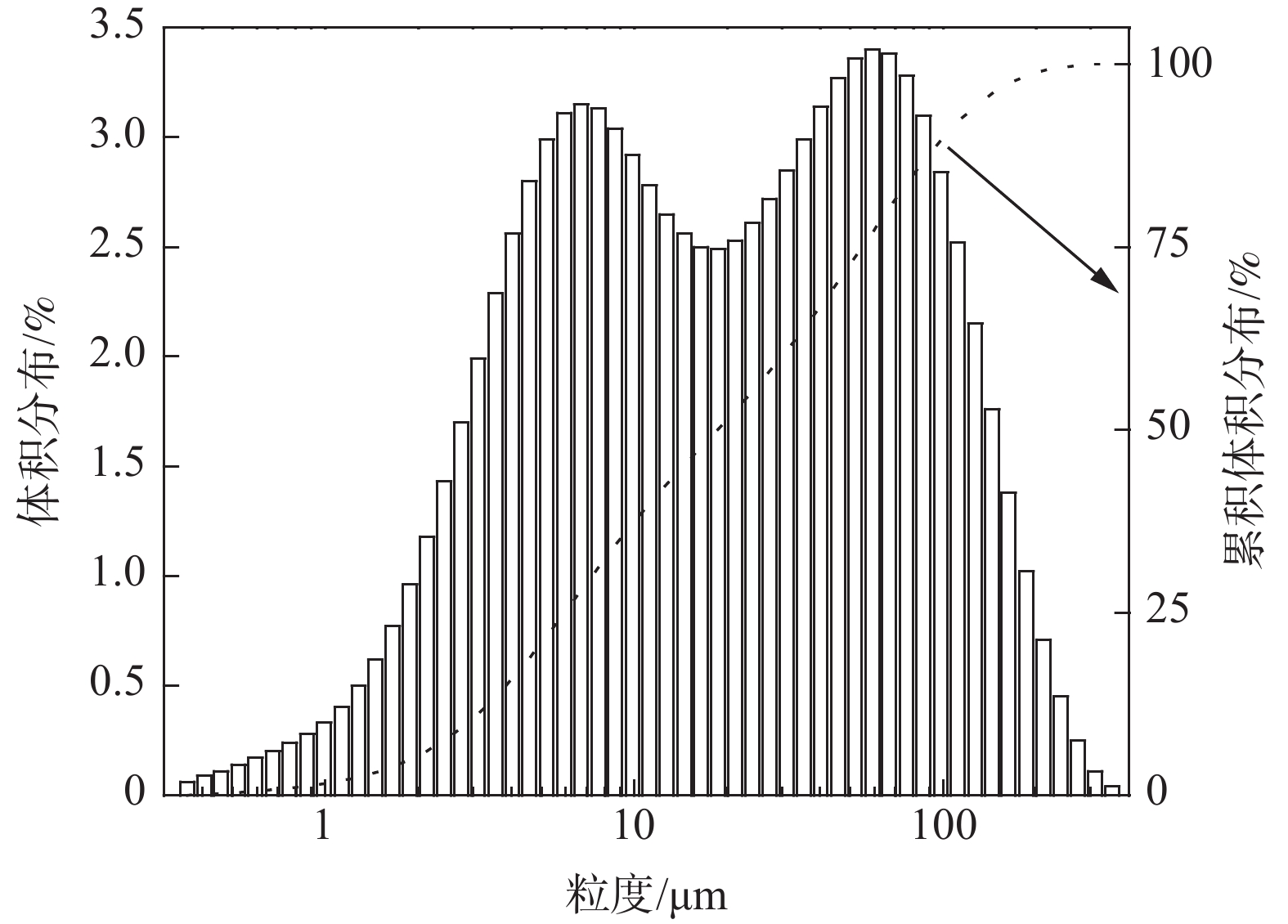

2.1.3 高炉灰及其主要矿物的粒度分析

图2所示为高炉灰的粒度分布结果,高炉灰中粒度在100 μm以下的占比90%左右,其中位粒度约为18 μm,而粒度在3 μm以下仅占10%左右。

表4所示为采用筛分方式得到的高炉灰中Zn、Fe、C元素的粒度分布情况。结果显示,高炉灰粒径≤30 μm的颗粒中Zn、Fe、C元素占比分别为89.20%、44.67%、16.76%,表明Zn元素主要分布在高炉灰细颗粒中,而C元素则主要富集在30 μm以上的大粒径高炉灰中。进一步说明可以通过粒度分级分离高炉灰中的Zn、C元素。

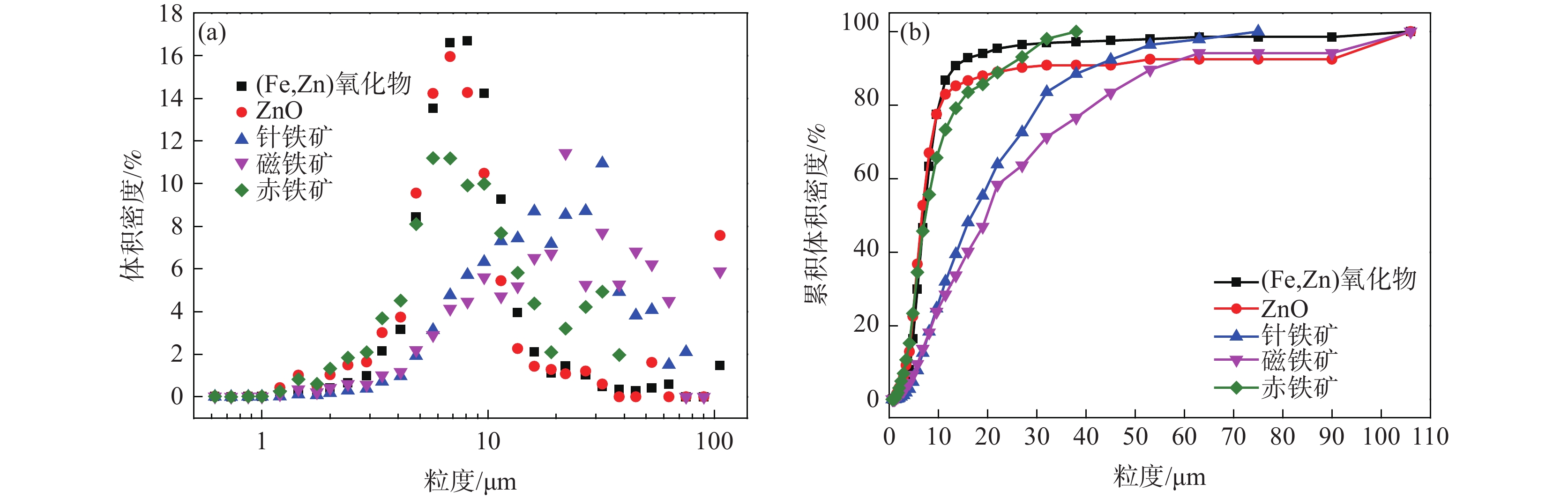

表 4 Zn、Fe、C元素的粒度分布情况Table 4. Particle size distribution of Zn, Fe, and C elements粒级/μm 产率/% 元素含量/% 元素分布率/% C Fe Zn C Fe Zn +200 1.34 62.0 8.62 7.64 5.33 0.39 0.72 125~200 3.26 66.3 9.75 4.33 13.90 1.07 1.00 106~125 7.24 46.9 22.38 2.76 21.81 5.46 1.41 74~106 2.27 34.8 28.00 2.30 5.08 2.14 0.37 50~74 7.99 26.5 33.62 2.30 13.60 9.05 1.29 30~50 27.11 13.5 40.75 3.15 23.51 37.21 6.02 −30 50.78 5.14 26.12 24.94 16.76 44.67 89.20 由于高炉灰细颗粒中还含有一定量的Fe元素,因此进一步对高炉灰中含Zn、Fe的矿物进行粒度分布分析,其质量分布累积曲线如图3所示。可以看出,(Fe,Zn)氧化物和ZnO均主要分布在−13 μm的颗粒中,占总量的80%以上,而针铁矿和磁铁矿则主要分布在粒度+13 μm的颗粒中。表明Zn、Fe元素矿物赋存状态存在差异,Zn元素赋存的矿物整体粒度较小,而Fe元素赋存的矿物整体粒度则相对较大,表明高炉灰中Fe、Zn元素也可以进一步通过粒度分级进行分离。

综上所述,高炉灰的元素组成、矿物组成、赋存状态、形貌分析及粒度分布等理化性质分析结果显示,高炉灰中Zn元素主要分布在(Fe,Zn)氧化物和ZnO等细颗粒中,而Fe元素主要赋存在针铁矿和磁铁矿中,C元素则主要分布在焦炭大颗粒中。因此,可以采用水力旋流法进行粒度分级富集/回收高炉灰中的锌元素。

2.2 水力旋流试验研究

在水力旋流器设备选定后,影响高炉灰中锌回收效果的因素主要是给料质量浓度、水力旋流器沉砂嘴直径和水力旋流级数,故试验主要针对上述3个因素对锌回收率和锌富集比的影响进行考察。

2.2.1 给料质量浓度的影响

在水力旋流器沉砂嘴直径为18 mm,水力旋流级数为一级的条件下,考察了给料质量浓度对高炉灰中锌回收率和锌品位富集比的影响,结果如图4所示。由图4可知,随着给料质量浓度的提高,富锌高炉灰中锌回收率仅略微上升。然而,随着给料质量浓度的提高,富锌高炉灰中锌富集比则呈降低趋势。在给料质量浓度为13%~20%时,锌富集比基本维持在2.4倍左右;而当给料质量浓度增加至24%时,锌富集比明显降低,仅为2.1倍。有关文献研究表明,增加给料浓度会导致分离粒度增大和分离效率降低[22],结合该研究结果分析本现象原因,可能是给料质量浓度增大使得进入溢流管的高锌含量细颗粒和低锌含量粗颗粒的量在一定程度上均有所增加,导致锌回收率整体略微增大,而由于低锌含量粗颗粒量的增加幅度高于高锌含量细颗粒量的增加幅度,导致溢流获得的富锌高炉灰锌含量整体呈降低趋势。考虑到在获得较高锌回收率的同时要实现较高的锌品位富集比,因此试验选择给料质量浓度为15%~20%较为适宜。

2.2.2 沉砂嘴直径的影响

图5展示了在给料质量浓度为20%,水力旋流级数为一级的条件下,高炉灰中锌回收率和锌品位富集比随水力旋流器沉砂嘴直径的变化。如图所示,当沉砂嘴直径在14~18 mm时,锌回收率基本不变,当沉砂嘴直径在18~30 mm时,高炉灰中锌回收率随着沉砂嘴直径的增加明显降低。在沉砂嘴直径为14 mm时,锌回收率高达89.98%;随着沉砂嘴直径增加至22 mm,锌回收率降低至82.69%;而当沉砂嘴直径增加至30 mm时,锌回收率仅为67.66%。水力旋流器沉砂嘴直径对锌富集比的影响结果表明,随着沉砂嘴直径的增大,锌富集比先增加随后趋于平缓。在沉砂嘴直径为14 mm时,锌富集比为2.19倍;随着沉砂嘴直径增加至22 mm时,锌富集比明显上升,为2.66倍;随着沉砂嘴直径继续增加,锌富集比基本维持在2.69倍左右,变化不大。

文献[23-24]表明,沉砂嘴直径太小或者太大均会导致分离效率降低。结合该研究结果分析本现象原因,可能是当底流沉砂嘴直径从14 mm增加至18 mm,进入溢流口的低锌含量粗颗粒的量逐渐减少,而高锌含量细颗粒的量变化不大,所以该范围内锌回收率变化不大,但溢流口所获富锌高炉灰锌品位富集比随沉砂嘴直径的增大而增大;当底流沉砂嘴直径从18 mm增加至22 mm,进入溢流口的低锌含量粗颗粒的量逐渐减少,且高锌含量细颗粒的量也略微减少,后者的减少幅度略低于前者,所以整体锌回收率随沉砂嘴直径的增大而减少,溢流口所获富锌高炉灰锌品位富集比随沉砂嘴直径的增大而增大;当底流沉砂嘴直径从22 mm增加至30 mm,进入溢流口的高锌含量细颗粒的量持续减少,且减少幅度逐渐降低,该过程低锌含量粗颗粒量的减幅与高锌含量细颗粒的相当,所以整体锌回收率随沉砂嘴直径的增大而减少,且减小幅度逐渐降低,溢流口所获富锌高炉灰锌品位富集比在该范围内变化不大。基于此,要在获得较高锌回收率的同时实现较高的锌富集比,选择沉砂嘴直径为14~18 mm较为适宜。

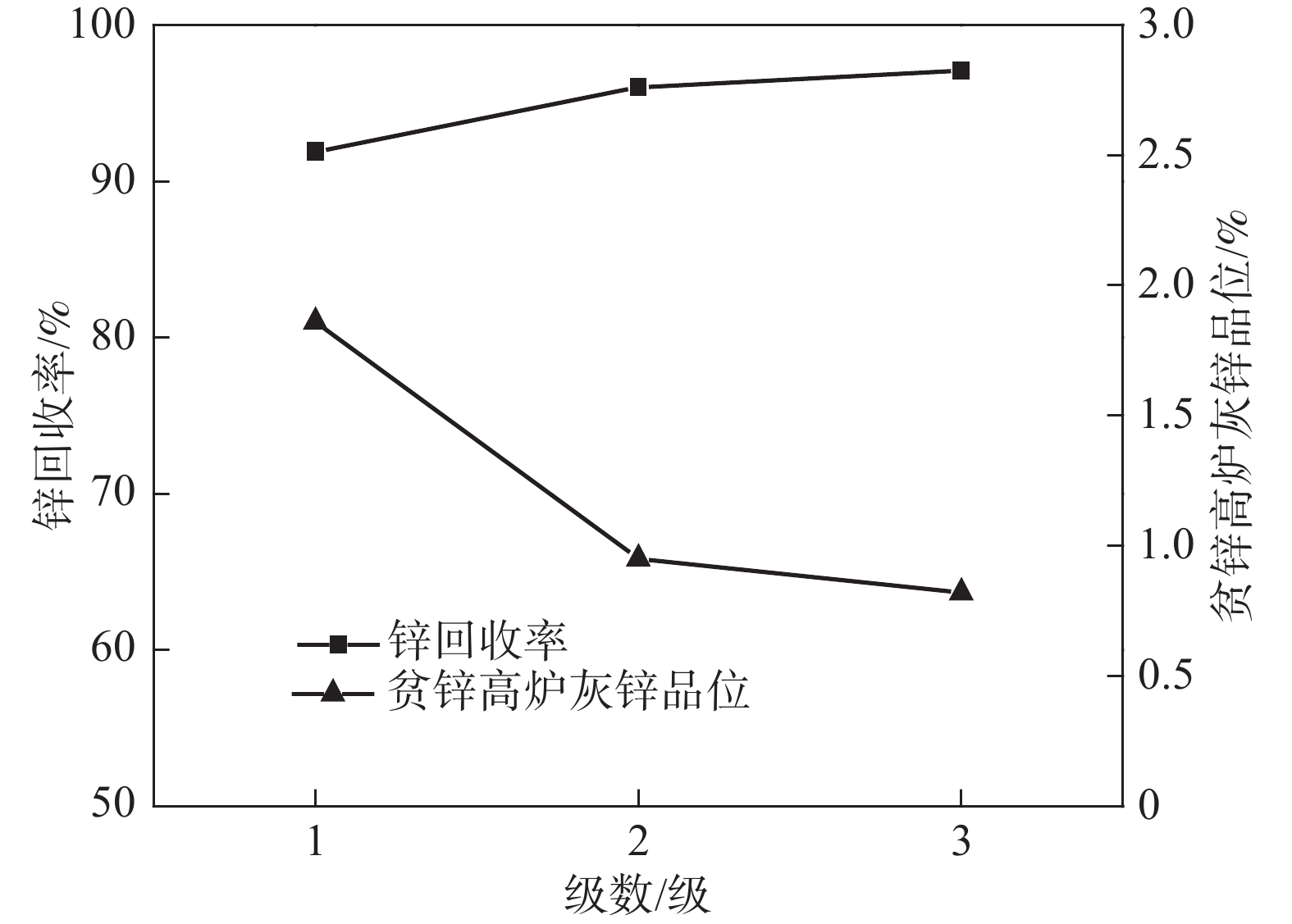

2.2.3 水力旋流级数的影响

在试验级数分别为一级、两级和三级,第一级给料质量浓度为18%,第二级给料质量浓度为17%,第三级给料质量浓度为17%,第一级沉砂嘴直径为18 mm,第二级沉砂嘴直径为16 mm,第三级沉砂嘴直径为14 mm的条件下,研究了水力旋流试验级数对高炉灰总锌回收率和脱锌所获贫锌高炉灰锌品位的影响,结果如图6所示。由图可知,锌回收率随着水力旋流级数的增加而增加,贫锌高炉灰锌品位则随着水力旋流级数的增加而显著减小,当水力旋流级数增加到第三级时,锌回收率可达到97%左右,贫锌高炉灰锌品位可降低至0.82%。

基于上述研究可知,相对较佳的锌回收条件为:给料质量浓度15%~20%,沉砂嘴直径为14~18 mm,深度回收锌级数3,此时总锌回收率可达97%左右,第一级的锌富集比可达2.4倍左右,第三级贫锌高炉灰锌品位可降低至0.8%左右。

2.3 扩大试验验证

根据上述研究结果,以200 kg高锌高炉灰开展水力旋流回收锌的扩大试验,以确定高炉灰中锌回收工艺参数并验证上述研究结果。锌回收试验条件和结果均如表5所示。原始锌品位为12.47%的高炉灰经第一级水力旋流处理,获得的一级贫锌高炉灰的锌含量基本可降低至2.09%;一级贫锌高炉灰经第二级水力旋流处理,获得的二级贫锌高炉灰的锌含量基本可降低至0.95%;二级贫锌高炉灰经第三级水力旋流处理,获得的三级贫锌高炉灰的锌含量基本可稳定降低至0.79%。故为了满足四川某钢铁企业用攀西钒钛磁铁矿炼铁厂对脱锌所获贫锌高炉灰锌品位稳定降低至1.00%以下的需求,对锌含量12.47%的高炉灰采用三级水力旋流处理,全流程锌的回收率可达到96.38%,回收锌得到的富锌高炉灰锌品位最高为26.95%,是原料锌品位的2.16倍,第三级贫锌高炉灰锌品位可降低至0.79%。由此表明采用水力旋流法通过粒径分级来回收高炉灰中的锌切实可行。

表 5 高炉灰中锌的回收扩大试验条件和结果Table 5. Experimental conditions and results of the expansion test for zinc recovery from blast furnace slag原料锌

品位/%级数 给料质量

浓度/%沉砂嘴

直径/mm贫锌高炉

灰锌品位/%富锌高炉

灰锌品位/%富锌高炉

灰锌回收率/%富锌高炉

灰锌总回收率/%12.47 1 18 18 2.09 26.95 90.24 96.38 2 17 16 0.95 14.72 4.99 3 17 14 0.79 1.67 1.15 通过水力旋流处理获得的溢流由于粒径整体较小、疏水性好,所以通常可采用真空带式过滤机或压滤机进行固液分离来获得富锌高炉灰产品,而底流由于粒径整体较大、疏水性好,通常可采用真空带式过滤机进行固液分离来获得贫锌高炉灰产品,过滤后获得的滤液可返回水力旋流处理工序对高炉灰进行调浆使用。

3. 结论

1)四川某钢铁企业钒钛磁铁矿炼铁所产高炉灰中有价值的元素主要为铁、碳、锌,主要矿物为(Fe,Zn)氧化物、焦炭、ZnO、针铁矿、磁铁矿和赤铁矿,其中锌基本赋存于(Fe,Zn)氧化物和ZnO,且颗粒粒度整体偏小;铁主要赋存于(Fe,Zn)氧化物、针铁矿、磁铁矿和赤铁矿,碳主要赋存于焦炭,颗粒粒度整体偏大。

2)基于锌、铁、碳的赋存矿物粒度差异,采用水力旋流粒径分级的方法回收锌,锌回收率随给料质量浓度的提高而略有提高,随沉砂嘴直径的减小而显著增大,随着水力旋流级数的增加而增加;锌的富集比随给料质量浓度的提高而略有降低,随沉砂嘴直径的增大而显著增大。在给料质量浓度15%~20%,沉砂嘴直径为14~18 mm,深度回收锌级数3的条件下,总锌回收率达97%左右,第一级的锌富集比可达2.4倍左右,第三级贫锌高炉灰锌品位可降低至0.8%左右。

3)在上述条件下开展200 kg高炉灰水力旋流回收锌的扩大试验,结果显示高炉灰总锌回收率为96%,其第一级水力旋流富锌高炉灰锌品位可达26%,为原料锌品位的2倍及以上,可根据厂家实际需求采用火法或者湿法对富锌高炉灰进行深度提锌和综合利用,经三级水力旋流处理所获贫锌高炉灰锌含量可降至1%以下,满足作为炼铁原料回用的需求。

-

表 1 高炉灰主要元素组成

Table 1. Main elemental composition of blast furnace dust

% Al C Fe Zn K Na Ti Ca Mg Mn Cl P Pb S Si V 1.39 16.30 29.20 13.85 0.45 0.15 2.23 2.72 4.71 0.14 2.55 0.03 1.40 0.54 2.89 0.10 表 2 高炉灰的矿物组成

Table 2. Mineral composition of blast furnace ash

% (Fe,Zn)氧化物 焦炭 ZnO 针铁矿 磁铁矿 赤铁矿 白云母 石英 辉石 铁橄榄石 玻璃相 钛闪石 31.50 16.30 13.38 11.07 7.47 3.58 2.13 1.60 1.15 1.07 0.91 0.92 表 3 高炉灰中Zn、Fe、C元素的赋存状态

Table 3. Occurrence states of Zn, Fe and C elements in blast furnace ash

% (Fe,Zn)氧化物 焦炭 ZnO 针铁矿 磁铁矿 赤铁矿 白云母 石英 辉石 铁橄榄石 玻璃相 钛闪石 C 95.00 Fe 30.31 0.10 3.40 32.49 15.24 7.72 0.69 0.09 0.82 1.90 0.43 0.47 Zn 52.94 0.10 39.08 0.80 0.41 0.81 0.27 0.09 0.66 0.20 0.08 表 4 Zn、Fe、C元素的粒度分布情况

Table 4. Particle size distribution of Zn, Fe, and C elements

粒级/μm 产率/% 元素含量/% 元素分布率/% C Fe Zn C Fe Zn +200 1.34 62.0 8.62 7.64 5.33 0.39 0.72 125~200 3.26 66.3 9.75 4.33 13.90 1.07 1.00 106~125 7.24 46.9 22.38 2.76 21.81 5.46 1.41 74~106 2.27 34.8 28.00 2.30 5.08 2.14 0.37 50~74 7.99 26.5 33.62 2.30 13.60 9.05 1.29 30~50 27.11 13.5 40.75 3.15 23.51 37.21 6.02 −30 50.78 5.14 26.12 24.94 16.76 44.67 89.20 表 5 高炉灰中锌的回收扩大试验条件和结果

Table 5. Experimental conditions and results of the expansion test for zinc recovery from blast furnace slag

原料锌

品位/%级数 给料质量

浓度/%沉砂嘴

直径/mm贫锌高炉

灰锌品位/%富锌高炉

灰锌品位/%富锌高炉

灰锌回收率/%富锌高炉

灰锌总回收率/%12.47 1 18 18 2.09 26.95 90.24 96.38 2 17 16 0.95 14.72 4.99 3 17 14 0.79 1.67 1.15 -

[1] ZENG G W. Review on utilization technologies of blast-furnace gas sludge[J]. Environmental Protection of Chemical Industry, 2015,35(3):279-283. (曾冠武. 高炉瓦斯泥综合利用技术述评[J]. 化工环保, 2015,35(3):279-283. doi: 10.3969/j.issn.1006-1878.2015.03.011ZENG G W. Review on utilization technologies of blast-furnace gas sludge[J]. Environmental Protection of Chemical Industry, 2015, 35(3): 279-283. doi: 10.3969/j.issn.1006-1878.2015.03.011 [2] WANG Z J, LI Y, TANG J Y, et al. Status and progress of resource recovery and utilization of dust and sludge in the steel industry[J]. Jiangxi Metallurgy, 2023,43(2):87-94. (王钟建, 李岩, 唐境言, 等. 钢铁产业尘泥资源化回收利用现状与进展[J]. 江西冶金, 2023,43(2):87-94.WANG Z J, LI Y, TANG J Y, et al. Status and progress of resource recovery and utilization of dust and sludge in the steel industry[J]. Jiangxi Metallurgy, 2023, 43(2): 87-94. [3] TIAN S L, ZHANG H, CAO Y D, et al. Technology status on treatment and recovery of steel sludge[J]. Yunnan Metallurgy, 2023,52(2):70-75. (田释龙, 张辉, 曹远栋, 等. 钢铁尘泥的处理回收技术现状[J]. 云南冶金, 2023,52(2):70-75. doi: 10.3969/j.issn.1006-0308.2023.02.012TIAN S L, ZHANG H, CAO Y D, et al. Technology status on treatment and recovery of steel sludge[J]. Yunnan Metallurgy, 2023, 52(2): 70-75. doi: 10.3969/j.issn.1006-0308.2023.02.012 [4] FENG S, CHEN K. Theoretical research and practice on zinc loading of Hansteel 3200 m3 BF[J]. 2023, 31(3): 5-7, 32. (冯帅, 陈奎. 邯钢3200 m3高炉锌负荷的理论研究与实践[J]. 河南冶金, 2023, 31(3): 5-7, 32.FENG S, CHEN K. Theoretical research and practice on zinc loading of Hansteel 3200 m3 BF[J]. 2023, 31(3): 5-7, 32. [5] SHANG H X, LI H M, WEI R F, et al. Present situation and prospect of iron and steel dust and sludge utilization technology[J]. Iron and Steel, 2019,54(3):9-17. (尚海霞, 李海铭, 魏汝飞, 等. 钢铁尘泥的利用技术现状及展望[J]. 钢铁, 2019,54(3):9-17.SHANG H X, LI H M, WEI R F, et al. Present situation and prospect of iron and steel dust and sludge utilization technology[J]. Iron and Steel, 2019, 54(3): 9-17. [6] WANG Z J, SOHN I. A review on reclamation and reutilization of ironmaking and steelmaking slags[J]. Journal of Sustainable Metallurgy, 2019,5(1):127-140. doi: 10.1007/s40831-018-0201-5 [7] ZHENG H Y, SUN Y, ZHANG S L, et al. Comprehensive utilization of blast furnace gas sludge[J]. China Resources Comprehensive Utilization, 2019,37(7):79-82. (郑虹雨, 孙艳, 张树立, 等. 高炉瓦斯泥的综合利用[J]. 中国资源综合利用, 2019,37(7):79-82. doi: 10.3969/j.issn.1008-9500.2019.07.025ZHENG H Y, SUN Y, ZHANG S L, et al. Comprehensive utilization of blast furnace gas sludge[J]. China Resources Comprehensive Utilization, 2019, 37(7): 79-82. doi: 10.3969/j.issn.1008-9500.2019.07.025 [8] FISHER L V, BARRON A. The recycling and reuse of steelmaking slags-a review[J]. Resources Conservation and Recycling, 2019,146:244-255. doi: 10.1016/j.resconrec.2019.03.010 [9] XIAO X, ZHANG S F, SHER F et al. A review on recycling and reutilization of blast furnace dust as a secondary resource[J]. Journal of Sustainable Metallurgy, 2021,7:340-357. doi: 10.1007/s40831-021-00377-9 [10] WANG Z H, GUO J, GUO, H J, et al. Thermodynamic and experimental study of high-temperature roasting of blast furnace gas ash for recovery of metallic zinc and iron[J]. Journal of Iron and Steel Research International, 2024,31:108-120. doi: 10.1007/s42243-023-01021-4 [11] JIN Y L, YAN X M, SUN Y J, et al. Analysis and development of comprehensive utilization of ferrous solid waste combined with Zn in iron and steel enterprises[J]. Shandong Metallurgy, 2022,44(1):5-8,14. (金永龙, 闫献民, 孙宇佳, 等. 钢铁企业含锌固废综合利用技术分析和发展[J]. 山东冶金, 2022,44(1):5-8,14. doi: 10.3969/j.issn.1004-4620.2022.1.sdyj202201002JIN Y L, YAN X M, SUN Y J, et al. Analysis and development of comprehensive utilization of ferrous solid waste combined with Zn in iron and steel enterprises[J]. Shandong Metallurgy, 2022, 44(1): 5-8,14. doi: 10.3969/j.issn.1004-4620.2022.1.sdyj202201002 [12] YAN J L, YANG Y H, ZHANG J H. Preconcentration test of zinc-containing substance in ultra-fine blast furnace ash by hydrocyclone[J]. Modern Mining, 2023,39(4):107-109. (闫金磊, 杨义红, 张建辉. 超细粒高炉灰中含锌物的水力旋流器预富集试验[J]. 现代矿业, 2023,39(4):107-109. doi: 10.3969/j.issn.1674-6082.2023.04.028YAN J L, YANG Y H, ZHANG J H. Preconcentration test of zinc-containing substance in ultra-fine blast furnace ash by hydrocyclone[J]. Modern Mining, 2023, 39(4): 107-109. doi: 10.3969/j.issn.1674-6082.2023.04.028 [13] SHI S Y, MA A Y, LI G J, et al. Research on comprehensive utilization status of zinc metallurgical solid waste slag[J]. World Nonferrous Metals, 2019,34(13):7-8. (石升友, 马爱元, 李国江, 等. 锌冶金固废渣综合利用现状研究[J]. 世界有色金属, 2019,34(13):7-8. doi: 10.3969/j.issn.1002-5065.2019.13.003SHI S Y, MA A Y, LI G J, et al. Research on comprehensive utilization status of zinc metallurgical solid waste slag[J]. World Nonferrous Metals, 2019, 34(13): 7-8. doi: 10.3969/j.issn.1002-5065.2019.13.003 [14] JIN Y L, LIU S Y, QIN G Q, et al. Energy efficiency analysis of typical technologies for disposal ferrous solid waste combined with Zn in steel plants[J]. Energy for Metallurgical Industry, 2022,41(3):18-22. (金永龙, 刘思远, 秦国旗, 等. 典型的处置钢铁企业含锌固废工艺的能效分析[J]. 冶金能源, 2022,41(3):18-22. doi: 10.3969/j.issn.1001-1617.2022.03.004JIN Y L, LIU S Y, QIN G Q, et al. Energy efficiency analysis of typical technologies for disposal ferrous solid waste combined with Zn in steel plants[J]. Energy for Metallurgical Industry, 2022, 41(3): 18-22. doi: 10.3969/j.issn.1001-1617.2022.03.004 [15] PENG G J, ZHAO Z H, YAN C M, et al. Optimization study of flotation process for one high silicon low-grade lead-zinc ore in Yunnan[J]. Yunnan Metallurgy, 2024,53(6):44-50. (彭光继, 赵泽辉, 严川明, 等. 云南某高硅低品位铅锌矿浮选工艺优化研究[J]. 云南冶金, 2024,53(6):44-50. doi: 10.3969/j.issn.1006-0308.2024.06.008PENG G J, ZHAO Z H, YAN C M, et al. Optimization study of flotation process for one high silicon low-grade lead-zinc ore in Yunnan[J]. Yunnan Metallurgy, 2024, 53(6): 44-50. doi: 10.3969/j.issn.1006-0308.2024.06.008 [16] GAO X R, DUAN X X, ZHENG Y M, et al. Summary of research progress on comprehensive utilization of blast furnace gas ash[J]. Environmental Engineering, 2023,41(S2):609-611, 617. (高熙然, 段学新, 郑艳梅, 等. 高炉瓦斯灰综合利用研究进展综述[J]. 环境工程, 2023,41(S2):609-611, 617.GAO X R, DUAN X X, ZHENG Y M, et al. Summary of research progress on comprehensive utilization of blast furnace gas ash[J]. Environmental Engineering, 2023, 41(S2): 609-611, 617. [17] CHEN W Y, YANG T Q, LI Q Y et al. Characteristic analysis and separation of zinc and iron from zinc containing metallurgical dust[J]. Nonferrous Metals(Extractive Metallurgy), 2023(9):126-136. (陈王媛, 杨通清, 李奇勇, 等. 含锌冶金尘泥特性分析及锌铁分离[J]. 有色金属(冶炼部分), 2023(9):126-136.CHEN W Y, YANG T Q, LI Q Y et al. Characteristic analysis and separation of zinc and iron from zinc containing metallurgical dust[J]. Nonferrous Metals(Extractive Metallurgy), 2023(9): 126-136. [18] CAO K, HU L G, JIA Y M. Application of hydrocyclone separation technology in dezincification engineering of gas scrubbing slime[J]. Metallurgical Power, 2006(5):52-55, 58. (曹克, 胡利光, 贾永铭. 水力旋流分离技术在瓦斯泥脱锌工程中的研究[J]. 冶金动力, 2006(5):52-55, 58. doi: 10.3969/j.issn.1006-6764.2006.05.019CAO K, HU L G, JIA Y M. Application of hydrocyclone separation technology in dezincification engineering of gas scrubbing slime[J]. Metallurgical Power, 2006(5): 52-55, 58. doi: 10.3969/j.issn.1006-6764.2006.05.019 [19] WANG W, FU G T, LIU J M, et al. Feasibility study on iron-carbon separation and zinc selection from low zinc blast furnace ash[J]. Modern Mining, 2024,40(2):173-175. (王伟, 付贵泰, 刘金明, 等. 低锌高炉灰选锌与铁炭分离可行性研究[J]. 现代矿业, 2024,40(2):173-175. doi: 10.3969/j.issn.1674-6082.2024.02.043WANG W, FU G T, LIU J M, et al. Feasibility study on iron-carbon separation and zinc selection from low zinc blast furnace ash[J]. Modern Mining, 2024, 40(2): 173-175. doi: 10.3969/j.issn.1674-6082.2024.02.043 [20] WANG W, SUN W, WANG J, et al. Research and application of enrichment of fine zinc minerals in ash from blast furnace by hydrocyclone[J]. Modern Mining, 2019,35(4):233-234. (王伟, 孙伟, 王建, 等. 水力旋流器富集高炉灰中的微细粒锌矿物的研究与实践[J]. 现代矿业, 2019,35(4):233-234. doi: 10.3969/j.issn.1674-6082.2019.04.073WANG W, SUN W, WANG J, et al. Research and application of enrichment of fine zinc minerals in ash from blast furnace by hydrocyclone[J]. Modern Mining, 2019, 35(4): 233-234. doi: 10.3969/j.issn.1674-6082.2019.04.073 [21] YANG G H, YANG X H, LIU P K, et al. Experimental study on iron collection and zinc decrease from blast furnace sludge with three-product hydrocyclones[J]. Fluid Machinery, 2021,49(10):15-20. (杨光辉, 杨兴华, 刘培坤, 等. 三产品旋流器瓦斯泥集铁降锌试验研究[J]. 流体机械, 2021,49(10):15-20. doi: 10.3969/j.issn.1005-0329.2021.10.003YANG G H, YANG X H, LIU P K, et al. Experimental study on iron collection and zinc decrease from blast furnace sludge with three-product hydrocyclones[J]. Fluid Machinery, 2021, 49(10): 15-20. doi: 10.3969/j.issn.1005-0329.2021.10.003 [22] ZHANG Z C, ZHANG Y K, LIU P K, et al. The influence of straight pipe length of the bottom outlet on the separation performance of the hydrocyclone[J]. Metal Mine, 2021(11):158-164. (张智宸, 张悦刊, 刘培坤, 等. 旋流器底流口直管段长度对分离性能的影响研究[J]. 金属矿山, 2021(11):158-164.ZHANG Z C, ZHANG Y K, LIU P K, et al. The influence of straight pipe length of the bottom outlet on the separation performance of the hydrocyclone[J]. Metal Mine, 2021(11): 158-164. [23] PAN M, WU H, WNAG Q, et al. Application research on improving classification efficiency of hydrocyclone in Zhangzhuang mine[J]. Modern Mining, 2021,37(7):160-161, 164. (潘猛, 吴红, 王琦, 等. 张庄矿提高水力旋流器分级效率应用研究[J]. 现代矿业, 2021,37(7):160-161, 164. doi: 10.3969/j.issn.1674-6082.2021.07.042PAN M, WU H, WNAG Q, et al. Application research on improving classification efficiency of hydrocyclone in Zhangzhuang mine[J]. Modern Mining, 2021, 37(7): 160-161, 164. doi: 10.3969/j.issn.1674-6082.2021.07.042 [24] LUO Y L. Experimental study on grading filtration of fine-grained mineral slurry in a concentrator[J]. Modern Mining, 2024,40(11):150-152, 156. (罗渊林. 某选矿厂细粒级矿泥分级过滤试验研究[J]. 现代矿业, 2024,40(11):150-152, 156. doi: 10.3969/j.issn.1674-6082.2024.11.033LUO Y L. Experimental study on grading filtration of fine-grained mineral slurry in a concentrator[J]. Modern Mining, 2024, 40(11): 150-152, 156. doi: 10.3969/j.issn.1674-6082.2024.11.033 -

下载:

下载:

下载:

下载: